|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

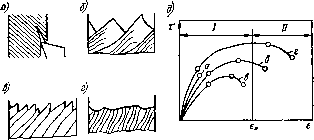

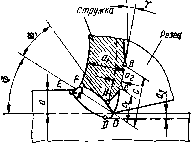

Промышленность Ижоры --> Сведения об интрументах Коэффициент уширения стружки {Коэффициент уилирения) Kb - отношение ширины стружки к ширине срезаемого слоя. Коэффициент укорочения стружки Ki - отношение длины срезаемого слоя к длине стружки. Направление схода стружки - направление движения стружки в плоскости, касательной к передней поверхности лезвия. Угол схода стружки v - угол в плоскости, касательной к передней поверхности лезвия, между направлением схода стружки и следом главной секущей плоскости. Сила резания Сила резания Р - равнодействующая сил, действующих на режущий инструмент при обработке резанием. Главная составляюиая силы резания Рг - составляющая силы резания, совпадающая по направлению со скоростью главного движения резания в вершине лезвия. Касательная составляюиая силы резания (Ндп. Тангенциальная составляющая силы резания) - главная составляющая силы резания при вращательном главном движении резания. Осевая составляющая силы резания Рх - составляющая силы резания, параллельная оси главного вращательного движения резания. Радиальная составляющая силы резания Ру - составляющая силы резания, направленная по радиусу главного вращательного движения резания в вершине лезвия. 2.2. Особенности процесса резания и изнашивания инструмента Стружкообразование. Процесс резания сопровождается внедрением режущего лезвия в заготовку под действием силы резания и отделением стружки. При обработке хрупких материалов отделение стружки происходит в плоскости сдвига. Стружка при этом называется стружкой надлома (см. рис. 2.23, а). При обработке пластичных материалов стружка может быть сливной, суставчатой или элементной (рис. 2.23, б, в, г), отделение ее осуществляется в процессе пластического течения. Элементная стружка образуется при обработке с малыми скоростями резания, большой толщиной среза и малыми передними углами. Между формой стружки и степенью деформации г диаграммы напряжение-деформация отмечена определенная зависимость (рис. 2.23, а). Контуры пластической зоны при сливной стружке показаны на рис. 2.24. Зона вторичных деформаций стружки ограничена глубиной 2. Относительная деформация в ней значительно (до 20 раз) превышает среднюю деформацию слоев стружки. Величина 2 0,11; ODE - граница начала пластической деформации; ГНС - граница области стружки, в которой заканчивается деформация. Перед зоной ODEF металл упруго деформирован. Толщина деформированного слоя обработанной поверхности зависит от свойств обрабатываемого материала и нагрузки. Деформация стружки осуществляется во всех направлениях, однако уширение стружки обычно незначительно и поэтому выделяют  Рис. 2.23. Форма стружки и ее зависимость от относительной деформации [61] / - область образования стружек: надлома (а), суставчатой (б) и элементной <в); 2 - область образования сливной стружки (г) коэффициенты утолщения Ка == i/ и укорочения стружки Ki == == L/Lc, причем LqUi - La, где L - длина пути, пройденного резцом; Lq-длина снятой стружки. Длина пластического контакта стружки с передней поверхностью Ci (0,Зч-0,8) с. Рис. 2.24. Зона образования сливной стружки (ОДЕР ~ зона основных сдвиговых деформаций; ОН С - зона вторичных деформаций; а - толщина срезаемого слоя; ai - толщина стружки; 2 - глубина контактного слоя стружки; а, - толщина деформированного слоя обработанной поверхности; d - длина пластического контакта стружки; С - длина контакта инструмент-стружка; Фх -- угол сдвига; Ф - угол скалывания; НО - условная плоскость сдвига; С- -Ci - зона упругого контакта стружки при трении о переднюю повфхность) Плоскость скалывания OA - плоскость, в которой касательные напряжения в каждой точке максимальны. Угол скалывания Ф определяет положение плоскости ОЛ. Угол Ф зависит от значений коэффициента утолщения стружки Ка и переднего угла Y- tg Ф = cos у/{Ка - sin y). Замеряя толщину стружки и зная угол у и толщину срезаемого слоя а, можно определить значения Ка и угла Ф,  Угол скалывания, а также коэффициент утолщения для пластичных материалов рассчитывают по формулам: Ф - (20 25) + т; Ка = Sin Y + cos y/(0,364 - 0,466) - + 7- Степень деформации металла при стружкообразовании определяется относительным сдвигом 8 8 = (/(2 2Ка Sin Y + 1) /Са COS у. Величиной 8 определяется и характер стружкообразования (см, рис. 2.23). При сливной стружке плоскость скалывания отсутствует. Деформация слоев стружки (их сдвиг) не совпадает с плоскостью скалывания, а осуществляется в направлении плоскости сдвига под углом Ф, превышающего угол Ф обычно на 30* . В направлении плоскости скалывания зерна металла имеют вытянутую форму. По размерам и форме стружка может быть лентообразной (прямой и путаной), винтовой длинной или короткой, плоской спиральной, элементной дробленой. Степень дробления каждого из этих видов стружки различна и определяется объемным коэффициентом со, равным отношению объема стружки к объему сплошного металла такой же массы, как стружка. Удовлетворительной (с точки зрения отвода) формой считается винтовая длинная (со = 50-ь-80), элементная дробленая (со = 3-6), винтовая короткая (со = 25-ь45), плоская спиральная (о) = 8-ь15), неудовлетворительной - лентообразная прямая и путаная (со 90). При образовании лентообразной винтовой длинной и элементной дробленой стружки необходимо принимать меры для защиты от нее зоны обслуживания (особенно при токарной обработке). Отвод и транспортировка из зоны резания лентообразной и винтовой стружки затруднены; отвод спиральной плоской стружки происходит на переднюю поверхность и державку, что может повлечь за собой их поломку или повреждения. Очевидно, что формой и размерами стружки необходимо управлять. Это обеспечивается за счет естественного дробления при надлежащем выборе режимов резания, геометрии режущего инструмента, обрабатываемого материала (например сталей, содержащих серу, свинец) и других условий обработки или за счет искусственного дробления с помощью экранов, кинематических способов, наложением автоколебаний, созданием систем пульсирующего подвода СОЖ и т. д. Силы, возникакхщие при резании, и мощность. При рассмотрении процесса резания действительная сила резания заменяется результирующей силой резания Р, которая раскладывается на три вектора, расположенных в трех перпендикулярных плоскостях: РРг + Рх + Ру Рг -главная касательная составляющая, действующая в направлении оси z и определяющая мощность

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |