|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

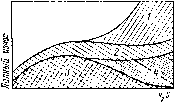

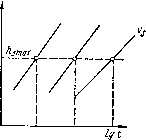

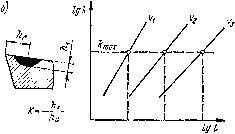

Промышленность Ижоры --> Сведения об интрументах При положительных значениях переднего угла износ лунки с увеличением глубины ее происходит симметрично как в направлении схода стружки, так и в обратном направлении. При отрицательных значениях переднего угла значение /л остается постоянным, а износ идет в направлении схода стружки (увеличиваются значения с и Лд). Износ по задней поверхности преобладает при обработке хрупких материалов, вязких аустенитных сталей и сплавов с большим упругим последействием; характеризуется размером площадки износа Лз (рис. 2.25, б). Износ по передней и задней поверхностям одновременно наблюдается при обработке сталей, склонных к наклепу. Он характеризуется как размерами лунки на передней поверхности, так и размером площадки износа по задней поверхности. Основными причинами износа могут быть (рис. 2.26) следующие. Абразивный износ {2) связан с удалением частиц режущего материала под действием высокотвердых включений, карбидов, а также частиц окисных пленок, возникающих под действием высоких давлений и температуры. Характеризуется истирающей способностью обрабатываемого материала. Адгезионный износ (3) связан с процессами схватывания (сваривания) отдельных микроучастков поверхностей инструмент - стружка под воздействием высоких давлений и температуры при непрерывном перемещении стружки по инструменту, благоприятствующем образованию зон сварки под давлением. Созданию таких зон способствует шероховатость поверхности инструмента. Закономерность износа приближенно определяется зависи-  Рис. 2.26. Основные причины износа режущего клина и их влияние на износ в зависимости от скорости резания jf-j у где и ~ скорость резания; стойкость инструмента, и Н2 - твердости инструментального материала и контактных слоев стружки соответственно; г - показатель степени износа. Адгезионный износ особенно возрастает при скоростях резания, способствующих наростообразованию (нарост - образованный на режущем клине слой упрочненных при резании частиц обрабатываемого материала). При малых скоростях резания нарост не образуется, при увеличении скорости резания до 10-20 м/мин происходит интенсивное наростообразование, при дальнейшем повышении скорости резания нарост не образуется. Диффузионный износ (1) связан с взаимной диффузией при высоких температурах и деформациях отдельных элементов обрабатываемого материала и инструмента (углерода, вольфрама, кобальта). Окислительный износ (4) возникает у инструментов из высокотеплостойких материалов и представляет собой угорание частиц режущего клина в примыкающих к контактной зоне его участках. На вспомогательных режущих кромках угорание начинается только при температуре 700-800 °С и выше (твердые     Рис. 2.27. График зависимости Нот v и к (h) от v сплавы), и поэтому окислительный износ для инструмента из инструментальных и быстрорежущих сталей можно не учитывать. В зависимости от условий резания износ определяется комбинацией основных его причин. Период стойкости инструмента. Период стойкости определяется временем работы инструмента до достижения критерия затупления, т. е. временем от заточки до затупления. Иногда период стойкости оценивают не временем, а длиной пути резания, числом обработанных изделий и т. д. На операциях, обеспечивающих требуемую точность или параметр шероховатости, период стойкости определяется временем, в течение которого инструмент обеспечивает получение требуемых параметров. Критериями (рекомендуемыми) стойкости инструмента до достижения им износа в зависимости от материала режущей части являются: для инструмента из быстрорежущей стали /I3 = 0,2-1 мм; /1л = 0,1-0,3 мм; для твердосплавного инструмента - 0,3-ь0,5 мм; = = 0,1-ь0,2 мм; для инструмента из минералокерамики и сверхтвердых материалов /I3 = 0,15-4-0,3 мм; = 0,1 мм. Период стойкости выбирают в пределах 10-60 мин за счет назначения соответствующей скорости резания, которая связана со стойкостью зависимостью vT~ Су, В двойных логарифмических координатах эта зависимость линейна (рис. 2.27) [61 ]: m = tg %3 или m = tg г]к. Значение l/m при обработке быстрорежущими резцами сталей и чугунов приближенно равно 8-10, твердосплавными резцами - 5, резцами из минералокерамики - 2. Стойкость, определенная по приведенной формуле, является средней и используется при разработке нормативов режимов резания, расхода инструмента, расчета экономической эффективности и т. д. При определении времени принудительной смены инструментов на автоматизированном оборудовании (автоматических линиях, станках с ЧПУ, обрабатывающих центрах) используют установленный период стойкости, значительно меньший, чем средний 0,3-0,5 от Гер, и гарантирующий безотказную работу инструмента за этот период. Период стойкости инструментов при многоинструментальной обработке принимаем Тми = ТКми- Если число одновременно работающих инструментов 3; 5; 8; 10;, 15, то Кши равен 1,7; 2; 2,5; 3; 4 соответственно. При многостаночном обслуживании период стойкости Т. о = = ТКм- Если число одновременно обслуживаемых станков 2; 3; 4; 5; 6, то коэффициент Км равен 1,4; 1,9; 2,2; 2,6; 2,8 соответственно. 2.3. Материалы, обрабатываемые резанием, и их технологические свойства Обработке резанием подлежат все виды существующих и вновь создаваемых конструкционных материалов. Каждый материал, подлежащий обработке, кроме химического состава, обладает рядом физико-механических характеристик, которые определяют его эксплуатационные свойства и технологические особенности. К физико-механическим характеристикам материалов, характеризующих его технологические свойства (при обработке резанием) относятся параметры твердости ИВ, HRC и HV, предел прочности на растяжение и теплопроводность X, С этими свойствами тесно связан технологический показатель обрабатываемости материала резанием. Параметры ИВ, HRQ, liV и Qb приводятся в каталогах на материалы или могут быть

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |