|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Коррозионные свойства латуней Таблица 21 Технологические свойства и режимы обработки меди Свойства II материал Температура литья, °С .... Температуг а горячей обработки, °С То же............ Температура отжига, С . . . . Обрабатываемость резанием, %J Температура рекристаллизации, °С......... . Линейная усадка, % ..... Жидкотекучесть, см..... Травитель..........

Смазка для изложниц Защитный покров при плавке Атмосфера для светлого отжига: бескислородной меди . . . Технической меди, содержащей 0,02-0,03% кислорода 180-230 2,1 35 10%-ный раствор H2SO] в воде Керосин и голландская сажа 9:1 Древесный уголь Водород, генераторный газ. Пары воды. Смесь углекислого газа и окиси углерода. Смесь азота с 2-3%Н Пары воды при отсутствии веществ, вызывающих ее диссоциацию. Смесь азота с 2-3%Н В зависимости от чистоты Литая в кокиль в песок Травление полуфабрикатов после отжига Примечания: 1. Здесь и в дальнейшем обрабатываемость резанием дается в сравнении с обрабатываемостью латуни ПС63-3 на приборе Кестпера, которая принята ва 100 /о. 2. Здесь и в дальнейшем Нлидкотекучесть гырашается длиной спирали, полученной заливкой жидкого металча в земляную ({орму но общепринятому методу (см. А. Г. Спасский Основы литейного происводстра , Металлур1издат, 1 950 г., стр. 36-37, рис. 1). Темперапра запивки па 100° выше точни плавления. Таблица 22 Предел усталости меди в зависимости от состояния материала Вид изделия и материал Полоса: мягкая .......... наклеп 20% ....... нпк.пеп 50% ....... Пруток: чнаклеп 20% ....... отожженный при 700° 30 мин.......... отожженный (следы Fe, Ni и Sn) при 700° . . . т> при 650° 1 час. то же.......... холоднокатаный ..... отожженный....... отожженный при 600° . . . холоднокатаный ..... полутвердый ....... холоднотянутый ..... .......... холоднокатаный ..... ННОЗ о О) о о 99,95 99,95 99,95 99,997 99,96 99,96 99,98 99,92 99,92 99,95 So гам 21,9 31 36,6 35,7 20,3 22,7 22,7 21,7 22,4 22 22,4 21,7 36,4 32,5 28,3 25,2 26,2 28,3 Е и 1! и <и Ш 0J оГ о я д 60 59 57 53 58 59 51 60 12 14 27 32 30 25 74 72 74 72 72 70 69 53 56 67 84 73 66 7,7 9,1 9,8 8,7 8 7 7 7,3 8,7 9,1 7 11,2 11,5 9,1 12,2 12 9 о g Ч 100 100 100 30 30 500 500 10 100 30 50

Листы горячекатаные ГОСТ 495-50

Глубина выдавливания по Эриксену листов и лент из меди

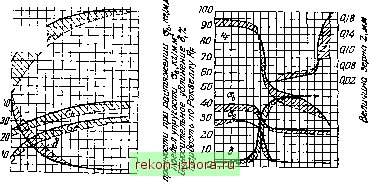

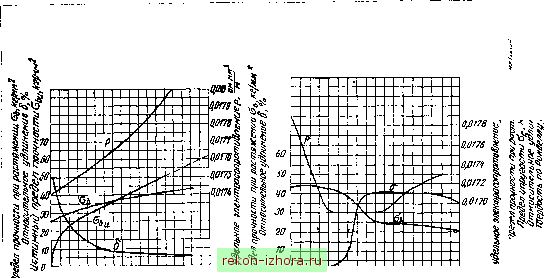

На рис. 17-34 приведены диаграммы, показывающие свойства меди в различных состояниях.  iO 20 30 iO SO ВО 70 Степень деформации,% Условные оеаэначвшя- -Материал с jepfio/ч tO/SMM ---Материал с yennsAtSOO/i Рис. 17. Зависимость механических свойств меди марки МО (без кислорода) от степени деформации и величины зерна. Исходный материал листы мягкие толщиной 1 мм 100100300400 500 mm 800 Температура отжига, °С > Условше 0(So3HawHUji \ Материал с зерном Ор!5мм --- атщрс/ал с зерном 0Р40ММ Рис. 18. Зависимость механических свойств меди марки МО (без кислорода) от температуры отжига и исходной величины зерна. Продолжительность отжига 1 час. Исходный материал: листы толщиной 1 мм, деформированные на SO/o Механические свойства полуфабрикатов из меди по стандартам  10 20 30 W so so 70 80 90 Степень деформации,/! Рис. 19 Зависимость механических свойств и удельного электросопротивления меди марки Ml от степени деформации 700 гоо ж т so о оао 7оо воо т Темптура отжигаС Рис 20 Зависимость механических свойств и удельного электросопротивле ния меди марки Ml от температуры отжига. Продолжительность отжига 1 час

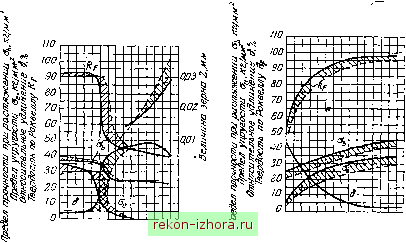

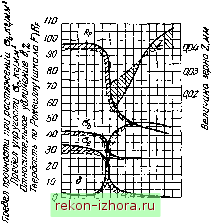

чслоаиые оОдзнасения -Материал с термом QO/Smm - Mumepuaj7 с зерном op4Smm Рис. 21. Зависимость механических свойств меди марки Ml, содержащей 0,5% закиси меди, от степени деформации и величины зерна. Исходный материал листы мягкие толщиной 1 жж  юо ZDoaoomsoom 700 Температура отжигос Усу7овные odosf/aue/yuJ) -Материал csep/iOM OO/Smm ---Материал с аермм ООмм Рис. 22. Зависимость механических свойств меди марки Ml, содержащей 0,5% закиси меди, от температуры отжига и величины зерна. Продолжительность отжига 1 час. Исходный материал листы толщиной 1 жж, деформированные на 50 /о 10 го 30 40 SO во 70 Степень 8s0opnauuu,% Усмшые odosmvsHuj! -Материал с зерном ЦОгмм ---Материал с зерном QoSmm Рис 23. Зависимость механических свойств меди, содержащей 0,45 /о As и 99,5 /о Си, от степени деформации и величины зерна. Исходный материал листы мягкие толщиной 1 жж  ЮО 200300т 500 &Ю 700 Температура отжигаС !/словнь/е обознаиенил -Матери а я с зерном Ц02мм - Маптериал с зернам 005мм Рис 24 Зависимость механических свойств меди, содержащей 0,45*/о As и 99,50/0 Си, от температуры отжига и величины зерна. Продолжительность отжига 1 час. Исходный материал листы толщиной 1 мм, деформированные иа 50/о

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |