|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

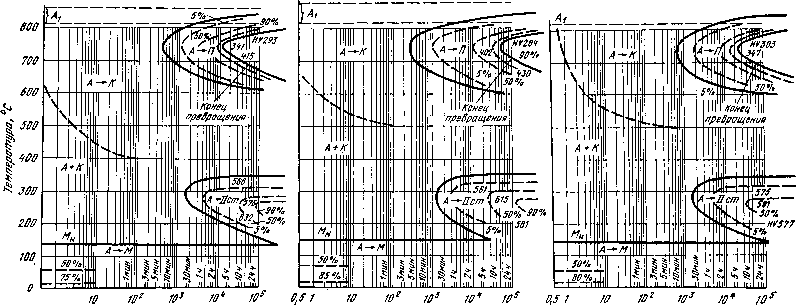

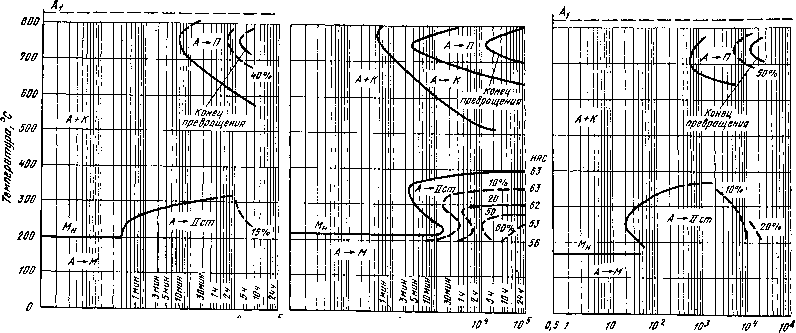

Промышленность Ижоры --> Углеродистые инструментальные стали По форме, размерам и предельным отклонениям от них поставляемая сталь соответствует: серебрянка диаметром 1-25 мм- ГОСТ 14955-69; горячекатаный сорт диаметром (стороной квадрата) 8-100 мм- ГОСТ 2590-71 и ГОСТ 2591-71; кованый сорт диаметром (стороной квадрата) 40-150 мм -ГОСТ 1133-71; полоса- ГОСТ 4405-75; горячекатаный лист толщиной 1,5-6,0 мм -ТУ 14-1-317-72; холоднокатаный лист толщиной 0,8- 1,4 мм -ТУ 14-1-1706-76. Химический состав и свойства быстрорежущей стали регламентированы ГОСТ 19265-73 и техническими условиями. Как правило, быстрорежущую сталь используют для изготовления режущих инструментов, эксплуатирующихся в условиях значительного силового нагружения и разогрева рабочих кромок; иногда ее применяют для изготовления игл топливной аппаратуры, подшипников качения, тяжело-нагруженных штампов для холодного прессования. Основными свойствами, обеспечивающими высокую стойкость инструмента из быстрорежущей стали, являются вторичная твердость, теплостойкость (красностойкость), износостойкость, прочность и вязкость. Однако в зависимости от вида выполняемой операции, свойств подвергаемых обработке резанием материалов, основных параметров оборудования и других факторов роль каждого из этих свойств может меняться. Так, например, для инструментов простой формы с массивной режущей кромкой при непрерывном точении срок службы инструмента лимитируется вторичной твердостью, красностойкостью и износостойкостью. Для инструментов сложной формы, тонкодезвийных, а также инструментов, используемых при прерывистом точении. большое значение приобретают прочность и вязкость стали. Повышение того или иного параметра, достигаемое за счет изменения химического состава и режима термической обработки стали, как правило, сопровождается снижением других показателей. Так, с увеличением вторичной твердости и красностойкости прочность и вязкость обычно уменьшаются. Высокие режущие свойства быстрорежущих сталей обеспечиваются в результате легирования сильными карбидообразую-щими элементами - вольфрамом, молибденом, ванадием, хромом, а также кобальтом. В структуре литой быстрорежущей стали присутствует сложная эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. При горячей механической обработке сетка дробится и входящие в нее карбиды измельчаются. Однако равномерного распределения карбидов не наблюдается. Карбидная неоднородность способствует созданию значительной анизотропии свойств по сечению и резкому снижению механических свойств в заготовках больших размеров. В отожженном состоянии структура быстрорежущих сталей представляет со- бой зернистый перлит с включениями эвтектических карбидов типа МеС, МгзСб и МС; в закаленном - высоколегированный а-раствор (мартенсит), эвтектические карбиды и остаточный аустенит; в высокоот-пущенном - мартенсит и карбиды. Для получения высокой вторичной твердости и красностойкости при удовлетворительной прочности и вязкости закалку быстрорежущих сталей следует осуществлять с температур, обеспечивающих возможно более полное растворение вторичных карбидов и получение высоколегированного хромом, вольфрамом, молибденом и ванадием аустенита. В то же время температура не должна превышать оптимальных значений - размер зерна аустенита должен находиться в пределах 9-11 баллов. Для предотвращения окисления и обезуглероживания быстрорежущих сталей нагрев под закалку следует производить в соляных ваннах, раскисленных фтористым магнием; отжиг целесообразно проводить в печах с контролируемой атмосферой. Нагрев под закалку проводят с одним или двумя подогревами - при температуре 400-500 и 800-850° С. Продолжительность выдержки при температуре нагрева-10-15 с на 1 мм диаметра (толщины) инструмента. Охлаждение при закалке - на воздухе, в масле или в расплаве солей с температурой 500-560° С. Отпуск (обычно двух- и трехкратный по 1 ч) целесообразно проводить в соляных ваннах или в печах с принудительной циркуляцией воздуха для обеспечения равномерного нагрева. Иногда для уменьшения количества остаточного аустенита инструмент простой формы непосредственно после закалки (во избежание стабилизации аустенита) охлаждают до температуры минус 80° С. При обработке холодом более половины остаточного аустенита превращается в мартенсит; после обработки холодом ,следует один или два отпуска при обычно принятой температуре. Обработка холодом и последующий отпуск уменьшают длительность технологического цикла, но требуют дополнительного оборудования (холодильной камеры). Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя режущего инструмента из быстрорежущей стали используют цианирование, азотирование, сульфидирование, обработку паром. Эти операции являются обычно заключительными. Их выполняют после термической обработки, шлифования и заточки. Цианирование осуществляют при 550-570° С в течение 5-30 мин (в жидких средах) и 1,5-3 ч (в газовой атмосфере). Для жидкостного цианирования используют ванны с расплавом NaCN (90 или 50%), НазСОз, NaOH (или КОН). Газовое цианирование выполняют в смеси аммиака и науглероживающего газа. Азотирование проводят в атмосфере аммиака при температуре 550-560 С; степень диссоциации аммиака 35-40%, длительность процесса до 40 мин.  0,5 1 Время, с Рис. VI.57. Диаграмма изотермического превращения аустенита стали Р18 (0,81% С; 0,15% Si; 3.77% Сг; 18,25% W; 1,07% V; 0,44% Мо; А, -820° С; Mjj = 140°C; /у = 1290° С) Время, с Рис. VI.58. Диаграмма изотермического превращения аустенита стали Р12 (0,87% С; 3,92% Сг; 0,11% Ni; 0,8% Мо; 11,9% W; 2.52% V: Л, = 830° С; Л1д=155°С; = 1280° С) 0ремя, с Рис. VI.59. Диаграмма изотермического превращения аустенита стали Р6М5 (0,85% С; 4,15% Сг; 0.18% Ni; 4,89% Мо; 6.34% W; 2,01% V; Л 1 = 820° С;д=-140° С; / уд = 1260° С)  Время, с Рис. VI.60. Диаграмма изотермического превращения аустенита стали Р14Ф4 (1,23% С; 4,02% Сг; 13,51% W; 3,6% V; Л,=825° С; Мд-200° С; ауст 1260°С) Время, с Рис VI61 Диаграмма изотермического превращения аустенита стали Р18К5Ф2 (0,9% С; 4,5% Сг; 0,98% Мо; 18% W, 2,1% V; 5% Со; M=215°C; /дуст = 1260° С) Время, с Рис. VI 62 Диаграмма изотермического превращения аустенита стали Р10К5Ф5 (1,49% С; 4.05% Сг; 10,6% W; 4,48% V; 4,9% Со, Л, = 820° С; -170° С; /дус = 1260°С)

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |