|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

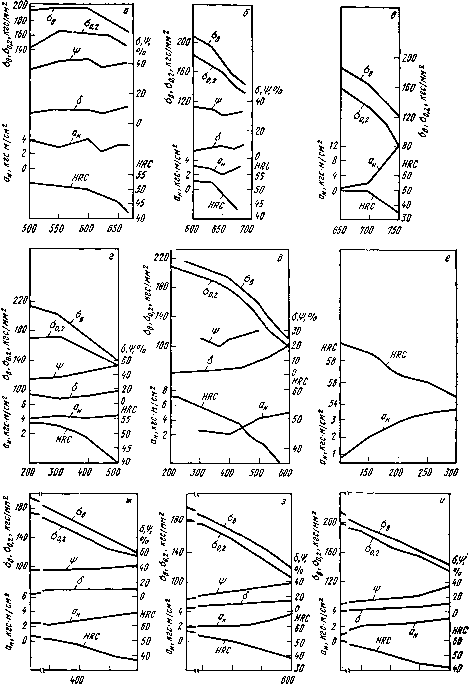

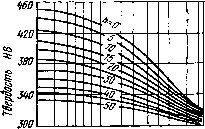

Промышленность Ижоры --> Углеродистые инструментальные стали  200 Ш 500 ООО 200300 Ш 500 Температура отпуска, 200 300 Ш 500 600 Рис. VI 51. Влияние температуры отпуска на механические свойства стали различных марок: с -4Х2В2МФС (закалка с 1080° С); б - 5ХЗВЗМФС (закалка с 1150° С); в - 2Х6В8М2К8 (закалка с 1200° С); г-4ХС (закалка с 900° С); а - бХС (закалка с 880° С); е - 6ХЗФС (закалка с 1000° С); iw; - 4XB2C (закалка с 880° С); з -5ХВ2С (закалка с 880° С); и - 6ХВ2С (закалка с 880° С) ©ать под закалку в соляных ваннах. Этот способ нагрева не требует защиты рабочей поверхности инструмента от окисления и обезуглероживания и является наиболее экономичным. Нагрев в соляных ваннах позволяет успешно проводить закалку инструмента, прошедшего окончательную механическую обработку.  ; 2 3 Ч57Ю 2030 507010020031 I [ I L-I 50 то 500 1000 2000Мг Рис. VI.52. Номограмма для определения рекомендуемой твердости штампа в зависимости от глубины гравюры h и массы штампового кубика М (или его объема 1) Обычно штамповый инструмент, подвергаемый при предварительной термической обработке отжигу, закаливают с температур, соответствующих верхнему пределу указанных в табл. VI. 19 температурных интервалов закалки (для более полного растворения специальных карбидов). И, наоборот, штамповый инструмент после высокого отпуска (при предварительной термической обработке) закаливают, как правило, с температур, соответствующих нижнему пределу указанных температурных интервалов закалки. При нагреве под закалку продолжительность выдержки штампового инструмента в соляных ваннах выбирают из следующего расчета: при подогреве в интервале бЗО-вбОС И при окончательном нагреве (после предварительного подогрева) в интервале 820- 950*С-18-24 с на 1 мм толщины детали (наименьшего размера наибольшего сечения) ; при окончательном нагреве (после предварительного подогрева) в интервале 1000-1150С-12-15 с на 1 мм толщины детали для штамповых сталей с общим легированием вольфрамом, молибденом и ванадием не более 2,5%; 20-30 с на 1 мм для штамповых сталей с общим легированием вольфрамом, молибденом и ванадием 2,5-4,0%; до 35-45 с на 1 мм для штамповых сталей с общим легированием указанными элементами свыше 4%. При нагреве штампового инструмента пой закалку в камерных печах продолжительность выдержки обычно подбирают опытным путем в зависимости от способа упаковки деталей инструмента, величины ящика, мощности печи и т.д. Без учета времени прогрева можно принимать продолжительность выдержки в печи из расчета 50-70 с на 1 мм толщины. Для повышения ударной вязкости штамповый инструмент из высоколегированных сталей подвергают двукратному или многократному отпуску. Температуру повторного отпуска обычно выбирают на 30- 50 С ниже температуры первого отпуска. Продолжительность выдержки при отпуске назначают из расчета 2 ч плюс 1,5 мин на 1 мм толщины деталей (при расположении штампового инструмента в печи в один ряд). Для повышения сопротивления напряжениям изгиба и ударным нагрузкам крепежную (опорную) часть деталей штампового инструмента обрабатывают на Меньшую твердость, чем рабочую часть (на 50-100 единиц НВ). С этой целью крепежную часть дополнительно отпускают при температурах 600-700° С. Для предотвращения отпускной хрупкости охлаждение штампового инструмента после отпуска осуществляют ускоренно: на воздухе или в масле. Для отпуска штампового инструмента используют нагревательные печи с точным регулированием температуры (до +10° С), Таблица VI.20 Режимы азотирования штампового инструмента Марка стали Температура, °С Продолжительность, ч Среда Диффузионный Слой глубина, мм микротвердость, кгс/мм

Аммиак (а=г45-65%) Аммиак (а=25-35%) То же

Аммиак (аЗО-60%) То же Аммиак (а=45-60%) То же

0,18-0,25 0,35-0,40 0,2-0,40 0,3-0,40 0,12-0,20 0,15-0,20 0,2-0,25 0,1-0,17 0,12-0,25 0,15-0,20 1020-580 600-750 890-570 1200-700 1115-650 960-550 860--740 1060-730 900-680 1060-660 Таблица VI.21 Режимы цианирования штампового инструмента

в расплаве 50% KCN+50% NaCN ЗХ2В8Ф 5ХНМ, 5ХНВ, 5ХГМ 4ХМФС 5Х2МНФ 4Х5В2ФС, 4Х5МФ1С 4ХЗВМФ ЗХЗМЗФ 4Х4ВМФС 4Х2В5МФ 4Х2В2МФС 5ХЗВЗМФС 5ХНВС, 4Х5МФС, 560 560 560 560 560 560 560 560 560 560 560 2 2 2 2 2 2 2 2 2 0,09 0,2-0,25 0,05 0,05 0,06 0,06 0,15 0,03-0,04 0,03-0,04 0,09 0,07 В смеси саратовского газа и аммиака 980-660 570-350 860-760 830-62а 710-600 930-740 1200-970 830-680 830-680 615-535 940-860

обеспечивающие равномерное распределение температуры по рабочей зоне. К их числу относят камерные электрические печи с устройствами для обеспечения постоянной циркуляции печной атмосферы, печи-ванны с расплавленными солевыми смесями и др. После закалки и отпуска штамповый инструмент можно подвергать азотированию или цианированию на глубину 0,1 - 0,3 мм, повышающим стойкость штампов против истирания в 1,5-2 раза. Режимы азотирования и цианирования штампового инструмента представлены в табл. VI.20 и VI.21. Выбор стали для штампов горячего деформирования При выборе стали для изготовления штампов горячего деформирования особое внимание уделяют типу оборудования и условиям эксплуатации инструмента. Стали для молотовых штампов. Для изготовления молотовых штампов наиболее широко применяют хромоникелевые стали с повышенным (до 0,6%) содержанием углерода; при этом чаще всего используют стали марок 5ХНМ, 5ХНВ, 5ХНСВ, входящие в ГОСТ 5950-73, и реже -другие стали с близким химическим составом. Высокие прокаливаемость, сопротивление хрупкому разрушению и прочность (при средней твердости HRC40-45) хромоникелевых сталей позволяют применять их для изготовления средних и крупных цельных молотовых штампов. Дешевыми заменителями хромоникелевых сталей являются хромомарганцовис- тые стали марок 5ХГМ, 6ХВГ и т. п. Из-за меньшей теплостойкости и более низких технологических свойств (низкой устойчивости против перегрева, прокаливаемости,. повышенной склонности к отпускной хрупкости) хромомарганцовистые стали следует применять для изготовления мелких и средних молотовых штампов (сечением до 300X300 мм). Учитывая пониженные теплостойкость vt особенно износостойкость хромоникелевых и хромомарганцовистых сталей, в последнее время для изготовления тяжелонагру-женных молотовых штампов предложены новые стали С повышенным содержанием хрома, дополнительно легированные молибденом, кремнием или ванадием, например стали марок 5ХЗСМ, 5Х2МФ и т. п., а также многокомпонентные среднелегиро-ванные стали марок 4ХСМФ, 5ХГСВФ, 5ХГСМФ, 5Х2ВМНФ и др. Их следует применять для изготовления цельных молотовых штампов массой не более 5 т со сравнительно простой гравюрой. Это связано с тем, что наряду с повышенными теплостойкостью, горячей прочностью и износостойкостью многокомпонентные стаяли имеют худшие технологические свойства: требуется более высокий нагрев под закалку, понижены прокаливаемость и об рабатываемость резанием.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |