|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Углеродистые инструментальные стали

4ХЗВМФ 4Х4МВФС зхамзФ 4Х2СВ2МФ 5ХЗВЗМФС 4ХВ2С 5ХВ2С 6ХВ2С бХС 840-860 840-860 840-860 840-860 850-870 650-700 650-700 650-700 650-700 650-700 1040-1060 1050-1070 1030-1050 1080-1100 1120-1140 880-890 940-960 940-960 940-960 860-900

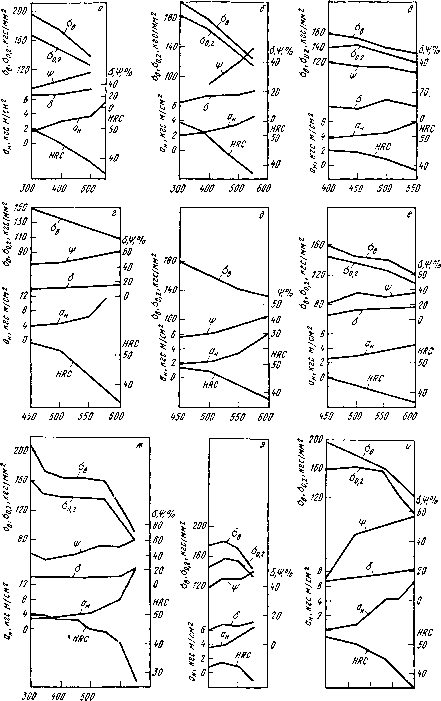

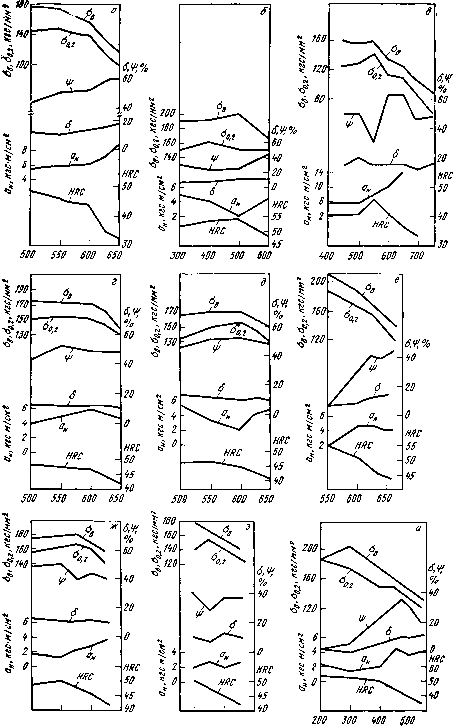

Для высоколегированных сталей рекомендуется второй отпуск осуществлять при температуре на 20-30° С ниже, чем первый. * Способы охлаждения: I - подстуживание на воздухе до 900-950° С, затем охлаждение в масле до 200-230° С, далее на воздухе; II - подстуживание на воздухе до 900-950° С, затем охлаждение в смеси расплавленных солей при температуре 450-500° С с выдержкой до полного выравнивания температуры по сечению, после чего охлаждение в масле до 200-230° С и далее на воздухе; III - охлаждение в масле до 200-230° С, далее на воздухе, IV - охлаждение в смеси расплавленных солей при температуре 450-500° С с выдержкой до полного выравнивания температуры по сечению, затем охлаждение в масле до 200-230° С и далее на воздухе. ра: объем кубика и глубина гравюры, причем на мелкие штампы сильнее сказывается влияние глубины гравюры, а на крупные - объема кубика. При назначении норм твердости можно руководствоваться номограммами, устанавливающими значение твердости или прочности штампа в зависимости от глубины гравюры и массы штампового кубика. Пример такой номограммы показан на рис. VI.52. В табл. VI. 19 представлены режимы окончательной термической обработки сменного штампового инструмента. Нагрев сменного штампового инструмента под закалку производят в соляных электродных и тигельных ваннах или камерных электрических и газовых печах (в зависимости от габаритных размеров инструмента). Мелкий штамповый инструмент (диаметром до 120 и длиной до 250 мм) наиболее целесообразно нагре-  600 700 500 600 700 Темперотрра отпрш, °С 500 550 600 650 700 Рис. VI.49. Влияние температуры отпуска на механические свойства стали различных марок: Д - 7ХЗ (закалка с 870° С); 6 - 8X3 (закалка с 870* С); в - 5ХНМ (закалка с 850* С); г -5ХНВ (закалка с 870° С); а -бХНВС (закалка с 870* С); в -5ХГМ (закалка с 850° С); aic -4ХМФС (закалка с 920 С); 3-.5Х2МНФ (закалка с 980° С); -4Х5В2ФС (закалка с 1040° С)  <550 600 650 600 650 700 Температура атпус/са, 0 Рис. VI 50. Влияние температуры отпуска на механические свойства стали различных марок: с -4Х5МФС (закалка с 1000° С); б -4Х5МФ1С (закалка с 1020° С); в - 2X9B6 (закалка с 1140° С); г -4ХЗВМФ (закалка с 1060° С); а - ЗХЗМЗФ (закалка с 1040° С); е-4Х4ВМФС (закалка с 1060° С); ас -4Х2В5МФ (закалка с 1080° С); з -ЗХ2В8Ф (закалка с 1130° С); w - 6ХВГ (закалка с 870° С)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |