|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Углеродистые инструментальные стали углеродистые стали Углеродистые инструментальные стали по форме, размерам и предельным отклонениям от них поставляют в виде поковок квадратного и круглого сечения (ГОСТ 1133- 71), горячекатаной квадратного и шестигранного сечения (ГОСТ 4693-77, ГОСТ 2591-71, ГОСТ 2879-69), полосовой кованой и горячекатаной (ГОСТ 4405-75, ГОСТ 1G3-76), калиброванной (ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78) и серебрянки (ГОСТ 14955-77). Химический состав и свойства углеродистой инструментальной стали регламентированы ГОСТ 1435-74. Инструмент, изготовленный цз углеродистой стали, после термической обработки должен обладать высокой твердостью (HRC 60-65), повышенной износостойкостью, удовлетворительной прочностью и пластичностью. Как правило, углеродистые стали применяют для изготовления малоответственных мерительных, режуш;их и штамповых инструментов (индивидуального и мелкосерийного призводства), а также технологической оснастки. Они дешевы, легко обрабатываются резанием, имеют малую твердость после отжига (НВ165-175). В то же время углеродистые стали обладают малой прокаливаемостью, чувствительны к перегреву. Продолжительность выдержки углеродистых инструментальных сталей при температуре закалки составляет 50 с/мм при нагреве в печи и 35-40 с/мм при нагреве в соляной ванне. Длительность выдержки при отпуске составляет 1-2 ч плюс 1- 1,5 мин на 1 мм для крупногабаритного инструмента. Химический состав углеродистых инструментальных сталей представлен в табл. VI. 1, а температурный режим их ковки, отжига и показатели прокаливаемо-сти - в табл. VI.2. Таблица VI.1 Химический состав инструментальной углеродистой стали

примечание. Содержание серы и фосфора не должно превышать- в качественной стали- 0,03% S и 0,035% Р; в высококачественной - 0,02% S и 0,03% Р. Верхний предел содержания марганца у высококачественных сталей на 0,05% (для стали У7А - на 0,1%) ниже указанного в таблице. Таблица VI.2 Критические точки, температурный режим ковки и отжига инструментальной углеродистой стали показатели прокаливаемости

Примечания: 1. Охлаждение после ковки на воздухе. 2. Охлаждение с температуры отжига со скоростью 50 град/ч до 560-650 С, далее на воздухе. 3. Критический диаметр при закалке, мм в воде 15-20, в масле 4-6; в селитре 3-5. Таблица VI.3 Режимы окончательной термической обработйй-ияетрумента из углеродистой стали

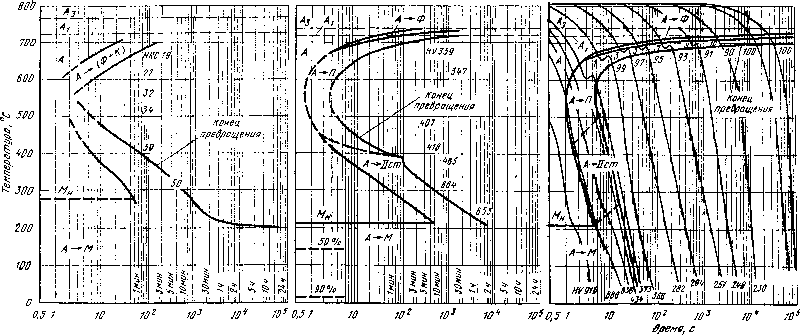

примечание Охлаждающая среда подогрева под закалку - 600° С. при закалке - вода, при отпуске - воздух, температура Таблица VI.4 Области применения инструментальных углеродистых сталей Марка стали Назначение У7, У7А У8, У8А У9, У9А У10, УЮА У11, У11А У12, У12А У13, У13А Инструмент для обработки дерева - топоры, колуны, стамески, долота; пневматический небольших размеров - зубила, обжимки, бойки; слесарно-мон-тажный - молотки, кувалды, отвертки, бородки, комбинированные плоскогубцы, острогубцы, боковые кусачки; кузнечные штампы Инструмент для обработки дерева - фрезы, зенковки, цековки, топоры, стамески, долота, продольные и дисковые пилы; слесарно-монтажный - обжимки для заклепок, кернеры, бородки, отвертки, комбинированные плоскогубцы, острогубцы, боковые кусачки; накатные ролики, плиты и стержни для форм литья под давлением оловянносвинцовистых сплавов Инструмент для обработки дерева; слесарно-монтажный; калибры простой формы и пониженных классов точности Инструмент для обработки дерева - пилы ручные поперечные и столярные, пилы машинные столярные, сверла спиральные; штампы для холодной штамповки-вытяжные, обрезные и вырубные небольших размеров и без резких переходов по сечению; калибры простой формы и пониженных классов точности; накатные ролики, напильники, шаберы слесарные Холодно-высадочные пуансоны и штемпели мелких размеров, калибры простой формы и пониженных классов точности, метчики ручные, напильники, шаберы, штампы холодной штамповки малых размеров, инструмент для обработки дерева Метчики ручные, напильники, шаберы слесарные, штампы для холодной штамповки обрезные и вырубные небольших размеров и без резких переходов по сечению, холодновысадочные пуансоны и штемпели мелких размеров, калибры простой формы и пониженных классов точности Инструмент, который должен обладать повышенной износостойкостью при умеренных удельных нагрузках, - напильники, бритвенные ножи и лезвия, острый хирургический инструмент, шаберы, гравировальный инструмент примечание Из приведенных сталей изготавливают инструмент, не разогревающийся в процессе эксплуатации.  Рис. VI.1. Диаграмма изотермического превраще- Рис. VI.2. Диаграмма изотермического превращения аустенита стали У7 (0,66% С; 0,19% Si; ния аустенита стали У8 (0,76% С; 0,22% Si; 0,39% Мп; 0,16% Сг; 0.19% №; Л1 = 720°С; Лз= 0,29% Мп; 0,11% Сг; 0,07% Ni; Л, = 720° С; Лз= = 760° С; Л1д=285°С; yc-SlOC) =740° С; Л1д=210°С; tmQ) 2zsm Рис. V1.3. Термокинетическая диаграмма распада переохлажденного аустенита стали У8 (0,76% С; 0,22% Si; 0,29% Мп; 0,11% Сг; 0,07% Ni; Л1-=720° С; Лз=740° С; Mg=210° С; t ШС)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |