|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

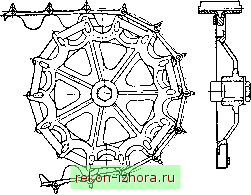

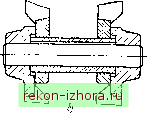

Промышленность Ижоры --> Разработка конструкторской документации  Ширина колеса зуба ведущего P + fG Рис. 15.5. Зубовое зацепление где Ру - условное давление: Ру = 300-400 кгс/см. Зубовое зацепление образуется зубом, расположенным между осями щарниров звена и чащкой на ведущем колесе (рнс. 15.5). При зубовом зацеплении во много раз увеличивается площадь контакта по сравнению с площадью контакта при цевочном зацеплении. Зуб звена используется одновременно Как направляющая реборда для катков. К недостаткам зубового зацепления относится сложность изготовления ведущего колеса, трудность зачистки и исправления профильных поверхностей чащек колеса вследствие их плохой доступности, плохая самоочнщаемость колеса, приводящая к забиванию чащек грязью и мокрым снегом и соответственно к перенапряжению и спаданию цепи. Положение зуба в зацеплении определяется из условия равновесия сил и моментов, поскольку равнодействующая сила приложена не в щарнирах а на высоте , у от плоскости щарниров и на расстоянии х от щарнира по длине звена. Равновесие не должно нарущаться при вытяжке цепи до определенного предельного значения. Зубовое зацепление профилируют в следующем порядке. 1. Задаются числом звеньев т, укладывающихся на ведущее колесо, и определяют центральный угол Р и диаметр окружности шарниров D3. 2. Определяют показатели прогрессии распределения нагрузок по зубьйм по формулам (15.1) и (15.2). Находят углы зацепления 01 И ,02 по формулам (15.3) и (15.4). 3. Проводят окружность диаметром D3, разбивают ее на хорды длиной /г, наносят центры шарниров и строят многоугольник облегающих звеньев. Откладывают нз центров А левого (рис. 15.6) и В правого щарниров любого звена от хорды /г внутрь углы 6i и 62. Строят параллелограмм нормальных сил Nb и NjH = Qib на лучах, образующих угол В], и находят равнодействующую N. Подобным образом для угла 62 находят равнодействующую Л. Продолжая направление равнодействующих Л и iV, находят точку их пересечения Ов-Проводят через точку Од делительную окружность радиусом i?o из центра окружности D3.

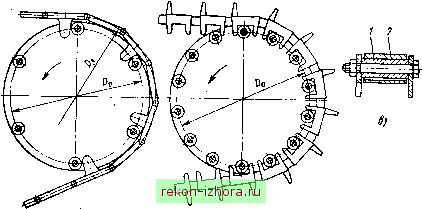

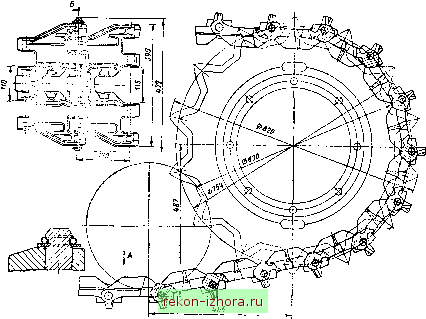

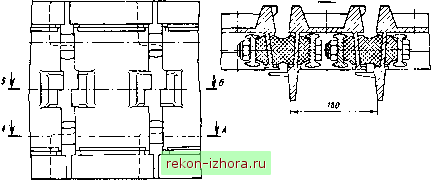

Рнс. 15.6. Профилирование зубового зацепле ния  Рис. 16.7. Гребневое зацепление; о - с эластичным ободом; б - с эластичными шарнирами; в - крепление цевкн звездочки; ; - распорная втулка; 2 - ролнк 4. Проводят ниже плоскости щарниров параллельную прямую на расстоянии (dn/2) + б, где dn - диаметр пальца; О - толщина стенки проушины. Прямая представляет собой беговую дорожку (плоскость звена). Откладывают на плоскости звена влево и вправо от оси симметрии полудлнну основания зуба С = 0,3/,- и восстанавливают к плоскости звена перпендикуляры. Наносят на перпендикулярах точки на высоте 10-15 мм вниз отплоскости звена и через них проводят дугу профиля зуба радиусом R с центром в точке Ов-Наносят симметричный центр О а на дуге делительной окружности на расстоянии 2х от центра Ов и проводят дугу профиля второй половины зуба. Проводят прямую, параллельную плоскости звена на расстоянии высоты зуба h = 45-60 мм (при ft < 45 мм возможно спадание зуба, при h > 60 мм утяжеляется звено, ухудшается выход его из зацепления и требуется увеличение диаметра поддерживающего ролика). Скругляют основание зуба радиусом 10-15 мм, а вершину - радиусом 20-30 мм. 5. Очерчивают поверхность чашки колеса радиусом Ru с центром на делительной окружности с радиусом R и с координатой л = л: - (1н-3) мм для обеспечения правильного прилегания при вытяжке цепи. Наружный диаметр колеса выбирают нз условия получения гарантированного зазора по плоскости звена: Он = --D,~2 б+(2 -3) мм. Глубина чашки hrl,5fi из условия удаления грязи и снега. Гребневое зацепление характеризуется наличием гребня на звене и цевки на ведущем колесе. При малом числе звеньев, укладывающихся на колесо, гребни иногда располагают через звено (рнс. 15.7). Профиль гребня образуется прямой, расположенной под углом 65-80° к плоскости звена и полуокружностью верхушки зуба. Ведущее колесо снабжается сдвоенным ободом, часто обре-зиненным, на который укладываются звенья. В некоторых конструкциях гребень Имеет впадину, куда входит цевка (рис. 15.7, б). Звенья, кроме зацепления по профильной поверхности, ложатся на цевки дном впадины. Нормальное зацепление с /р = обеспечивается отсутствием износа в шарнирах (звенья соединены 23* через резиновые вставки) и приспособлением шага цепи к шагу колеса за счет эластичности шарниров. Цевки колеса снабжаются роликами, надетыми на распорные втулки, что делает колесо ремонтопригодным (рис. 15.7, в). 15.3. ГУСЕНИЧНАЯ ЦЕПЬ Звенья гусениц подразделяют: по конструкции - на цельнолитые и составные; по положению шарнира - на звенья с опуш,енным и с приподнятым шарниром, по тину шарнира - на пальцевые (открытый шарнир трения скольжения, закрытый шарнир, шарнир на игольчатых подшипниках, шарнир на упругих втулках) и беспальцевые. Цельнолитые звенья изготовляют отливкой из высокомарганцевнстой стали Г13Л и 110Г13Л без последующей механической обработки. Перлитные стали 35ХГ2, ЗОСГ не получили применения вследствие высокой температуры заливки, вызывающей большие пригары формовочной земли (из-за чего требуется затрата значительного труда на очистку звеньев), большой усадки и малой вязкости, приводящей к частым поломкам звеньев. Сталь Г13Л может повышать износостойкость прн наклепе, что гарантирует более высокую долговечность шпор, беговы? дорожек и поверхностей зацепления с ведущим колесом. В шарнирах наклеп обычно не происходит и поэтому износостойкость их невысока. В сопряжении палец - отверстие проушины йринимают следующие допуски: на диаметр отвер-j стия d*! мм, на диаметр пальца й о,12 (о,28) с возможностью получения скользя-] щей посадки. При этом палец забивают на место пневматическим молотком. Иногда отверстия калибруют протяжкой до диаметра сГ. Толщинустеноклитыхзвеньев для их облегчения принимают равной 7-8 мм, а для увеличения жесткости плоские поверхности оребряют. Толщину беговых дорожек делакуг равной 12-14 мм. Стенки проушин имеют неравномерную толщину: в направлении износа до 12 мм, в остальных частях 7-9 мм. Число проушин звеньев предпочитают увеличивать: пятипроушинное звене широко распространенного трактора ДТ-54 было заменено семипроушиннык (рис. 15.8). При увеличении числа проушин уменьшается концентрация напряже-j НИИ на кромках проушин из-за изгиба пальца; происходит перекрытие беговой дорожки, в результате чего катки плавно перекатываются со звена на звено даже! при значительном износе шарнира. Это позволяет увеличить допустимую вытяжку гусеницы, утолщая проушины в направлении износа. В составных звеньях применяют приподнятые закрытые шарниры, что уве- личивает износостойкость последних в 2-3 раза по сравнению с опущенными открытыми шарнирами цельнолитых звеньев. Увеличенная металлоемкость, слож- ность конструкции и повышенная трудоемкость изготовления ограничивают при-1 менение составных звеньев в проектируемых тракторах. Основным недостатком открытого шарнира (рис. 15.9, а) является повышенный ийнос, особенно на песчаных почвах, и невозможность ремонта. Для открытого пятипроушинного шарнира при переходе с работы на кашта- новых, лессовых черноземах на работу в сыпучем песке (в песчаном карьере)! долговечность шарнира (а с ним и всей гусеничной цепи) снижается примерно с 3000 до 350 ч работы, т. е. в 10 раз. Поэтому усилия многих конструкторов на- правлены на исключение попадания почвы в шарнир за счет введения различных уплотнений. Закрытый шарнир с лабиринтовым уплбтнением, получаемым при заходу выступов втулки в выточки наружных щек (рис. 15.9, б), уменьшает попадание почвы к поверхности трения, но сложен, трудоемок и металлоемок. Для транспортных тягачей применялись шарниры на игольчатых подшипни- ках, работающих в смазке и защищенных самоподжимными резиновыми уплотне ниями (рис. 15.9, в). При этом значительно снижаются потери на трение в fflapHHj pax, что имеет особое значение для быстроходных тракторов. Однако сложность i высокая стоимость этих шарниров исключили применение их в настоящее время. Вид А  Рнс. 15.8. Гусеничная цепь из семнпроушниных цельнолитых звеньев цевочного зацеп- Л6НИЯ

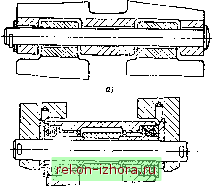

Рнс. 15.9. Пальцевые шарниры: а - открытый пятипроушинный; б - закрытый; в - иа игольчатых подшипниках; г-на резиновых втулках   Рнс. 16.10. Гусеничная цепь с беспальцевыми шарнирами с резиновыми вставками и гребневым зацеплением Некоторые конструкции предусматривают замену трения в шарнире деформацией эластичной резиновой втулки (рис. 15.9, г). Втулки соединяют с пальцем вулканизацией, а по наружной поверхности защищают стальными обоймами, которые запрессовывают в проушины. Чтобы уменьшить скручивание втул{И при укладке звеньев на колесо, звенья соединяют одно с другим под углом, равным половине угла перегиба цепи на ведущем колесе. Но и в этом случае для получения допустимых напряжений среза во втулке необходим достаточный объем резины, что увеличивает размеры проушин и утяжеляет звено. Затруднена сборка и разборка шарнира. Для обеспечения достаточного объема резины предложены конструкции беспальцевых шарниров с резиновыми вставками (рис. 15.10). Цепи с такими шарнирами имеют высокую износостойкость при работе на песчаных почвах. Недостатками их является сложность и большая масса шарнира. Цельнолитые звенья тракторов класса 3 тс выходят из строя из-за износа шарниров (70%), сквозного износа цевок (12%), износа беговых дорожек (10%) и разрушения (8%). Разрушение звеньев носит усталостный характер от циклически Действующих нагрузок; растягивающей Psk = (з + Т); изгибающей Стах=Ад2к. м-где - коэффициент динамичности, принимают равным 2; Z,(. - наибольшая нагрузка на каток; при жесткой подвеске Z. м = 0,5G; при эластичной подвеске Zk. = 0,25G. Опасными являются сечения в месте соединения плиты с цевкой. Износ шарниров зависит от соотношения твердостей трущихся пар и от удельной нагрузки. Прн одинаковой твердости втулки и пальца износ последнего будет больше, а при мягкой втулке и твердом пальце суммарный износ шарнира будет меньше (табл. 15.5). Для звена из стали ПЗЛ НАТИ рекомендует применять пальцы из стали 65Г. 15.5. Износ (мм за 1000 ч работы) шарнира гусеницы для звеиа из стали ПЗЛ

Неравномерность распределения удельной нагрузки по длине проушины вызывается изгибом пальца и деформацией проушин. Коэффициент неравномерности Ятлх н - - где (?тах И ?ср - максимальная и средняя нагрузки на единицу длины проушины, кгс/см. Нагрузка для каждой (кроме крайних) проушины миогопроушииного звена Pi = A{ahi) --, (15.5) . , , , sin abi -f sh abi где A (abi) =-, , u , cos abi -f ch abi (рис. 15.11); здесь a - коэффициент; функция, зависящая от длины проушины а - ,16г /о,396 (1)4 .,3. -fin (15.6) (где R - внешний радиус проушины: 2? = D; г -радиус отверстия проушины: r~d; модуль упругости материала проушины, кгс/см; Гп - радиус пальца: 2гп = п; 9ср = РВ - средняя удельная нагрузка на проушину: отношение суммарного усилия, растягивающего звено, к суммарной длине проушии одной стороны, кгс/см; Ь( - длина г-й проушины звена, (;м; п - число проушин в шарнире. Максимальная удельная нагрузка иа единицу длины пальца (15.7)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |