|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

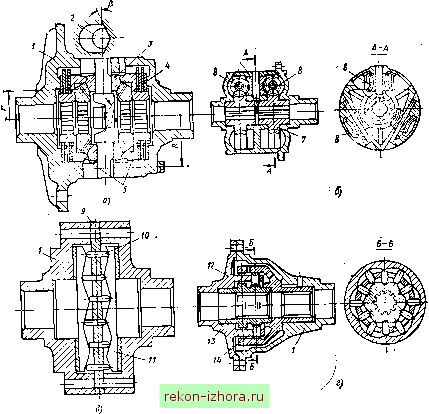

Промышленность Ижоры --> Разработка конструкторской документации  циал- в - осевой кулачковый ДиФФРе , . % осГ?а?елл11тов- 3 - сателлит; 4 -Дифференциал; / - <°Р°б> Д **5Р= 4ныГсателлит 7 - полуосевая червячная Диск муфты; 5 - чашка муфты;5 -ервячньтса Ур, вая втулка; 14 - внешняя кулачковая втулка - сухарь; - полувнутренняя кулачко- Более точно с учетом трения на скосах и зубьях шестерен может быть найдено отношение моментов на отстающей и забегающей осях. М Мо + Mr Мо-Мг

rne r - средний радиус полюса зацепления зубьев сателлитов с пмуосевышШ стериямиТГ= arctic - угол трения (принимают одинаковым для всех раоо поверхностей); а fi... , шестерен; угол зацепления зубьев Рн, 2--половина угла начального ко- нуса полуосевых шестерен. Касательная сила тяги отдельных колес (рис. 12.5) р: = р 1 - Кб

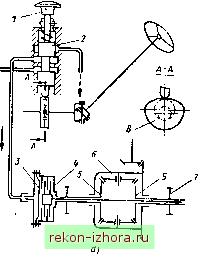

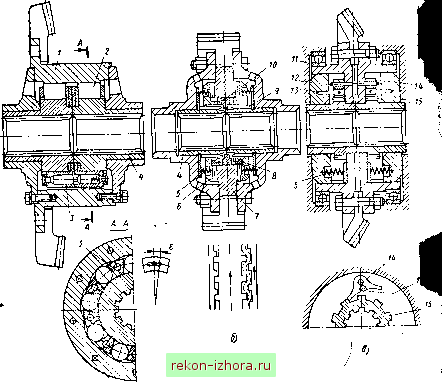

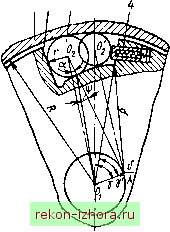

О.г 0,11 0.6 0,3 Kg Рис. 12.5. Зависимость касательной силы тяги от коэффициента блокировки В червячных дифференциалах (см. рис. 12.4) полуосевые червячные шестерни 7 находятся в зацеплении с червяками 8, связанными между собой червячными сателлитами 6, вращающимися на запрессованных в коробку радиальных осях. Коэффициент блокировки червячного дифференциала /(б=0,6ч-8 определяется углом подъема витков червяков. Чтобы устранить возможность самоторможения этот угол должен быть не менее 30°. Кулачковые дифференциалы выполняют осевыми и радиальными. Осевой кулачковый дифференциал (см. рис. 12.4) имеет полуосевые шайбы с расположенными по торцам кулачками. Число кулачков на шайбах не должно быть одинаково во избежание эквидистантного расположения рабочих поверхностей и прекращения передачи крутящего момента. Между рабочими поверхностями расположены сухари 10, вставленные в обойму 9, жестко прикрепленную к коробке дифференциала. Число сухарей будет равным или меньшим в кратное число раз суммы числа кулачков на полуосевых шайбах. При одинаковых моментах сопротивления полуосевых шайб некоторые сухари, заклиненные на косых поверхностях кулачков, вращают шайбы с одинаковой частотой. При отставании одной из шайб сухари перемещаются в обойме в осевом направлении, заставляя другую шайбу вращаться быстрее. Отношение моментов на полуосях М cos(pi- 2g) sin (Рз + ? + So) cos(P, + 20 sin (pi-C-?o) где Pi и Рз - углы между касательной к точке контакта сухаря с кулачком и направлением движения обоймы для забегающего и отстающего кулачков соответственно; S - угол трения сухаря о кулачок; go - Уол трения торца кулачка о коробку дифференциала. Так как числа кулачков правой и левой полуосей различны, то Pi =?= Рг-Число одновременно работающих сухарей равно общему делителю для числа сухарей и числа кулачков на каждой из шайб. 3 осевых кулачковых дифференциалах действуют значительные осевые силы, распирающие шайбы и вызывающие износ опорных поверхностей шайб и коробки. Этого недостатка лишены радиальные кулачковые дифференциалы. Для устранения вредной пульсации крутящего момента, вызываемого различным числом кулачков на шайбах и периодической сменой ведущих сухарей, применяют двухрядные дифференциалы, у которых шайбы могут иметь одинаковое число кулачков. В двухрядном радиальном дифференциале (см. рис. 12.4) два ряда сухарей 10 расположены между внутренней 13 и внешней /4 кулачковыми втулками. Профиль кулачка втулки обычно строится по спирали Архимеда, которую для облегчения изготовления заменяют ближайшей дугой окружности. Кулачки наружной втулки расположены на одной оси, в то время как на внутренней втулке один ряд кулачков сдвинут относительно другого на половину шага кулачка. Это дает беспрерывную передачу крутящего момента то одним, то другим рядом кулачков. При связанной отстающей полуоси отнощение моментов на полуосях с внутренней втулкой (звездочкой) М г, cos (pi - 2g) sin (Рг -f t) . M riCos(p, + 2t) sin (pi-0 с наружной втулкой М Гд COS (р2 - 2g) sin (Pi -Ь q Л4 r2Cos(Pi + 2C) sin (p2-S) где и - радиусы окружностей, проходящих через точки контакта сухар; с кулачками внутренней и наружной втулок; Рд и Рг - углы между направле, нием вращения и касательными к точкам контакта сухаря с внутренней и наружной втулками. Радиусы /-J, Г2 и углы Pi, Р2 изменяются при изменении взаимного положения рабочих поверхностей сухарей и кулачков. Соответственно изменяются коэффициенты блокировки дифференциала, что вызывает пульсацню момента. Небольшая пульсация момента благоприятно отражается на работе дифференциала. Рассмотренные выше конструкции дифференциалов не обеспечивают полной блокировки при прямолинейном движении и разном сцеплении колес с почвой и одновременно ухудшают маневренность трактора, вызывая перегрузку двигателя при повороте и повышенный износ шин. Потеря мощности в дифференциале прн повороте (на прямолинейном участке при отсутствии относительного вращения деталей потери мощности в дифференциале не происходит) оценивается к. п. д. дифференциала диф = I - В 2Ru где В - ширина колеи трактора; Rn - радиус поворота середины ведущей оси. Большинство тракторов из условия маневренности поворачивают с притормаживанием отстающей полуоси. Прн этом отношение B/2Rn увеличивается и т) уменьшается. Поэтому дифференциалы повышенного внутреннего трения не находят применения в ведущих мостах сельскохозяйственньгх тракторов, оборудованных тормозами для уменьшения радиуса поворота. Более эффективными оказываются дифференциалы, у которых блокировочные связи между ведущими полуосями автоматически прекращаются, когда передние управляемые колеса отклоняются от нейтрального положения па заранее установленный угол. На рис. 12.6 приведены две схемы такого дифференциала. На схеме рис. 12.6, а полуосевые шестерни 5 дифференциала соединены между собой блокировочной фрикционной муфтой 4, а на схеме рис. 12.6, б полуосевая шестерня 5 блокируется с корпусом б диф;1)еренциала. Блокировка осугцествляется до тех пор, пока М - /И < Л1ф, где ~ момент трения блокировочной муфты. Пренебрегая потерями в конечных передачах 7, можно записать зависимости, связывающие разность моментов на ведущих колесах ДМвед и момент фрикциона Мф для схемы, изображенной на рис. 12.6, а А/Ивед = 2УИфН,;п. ДЛ схемы на рис. 12.6, б АЛ1вед = Mit,, где - передаточное число коночных передач. Регулируя момент фрикциона, можно влиять на блокировочные свойства дифференциала. Прн полном выключении муфты действие блокировки прекращается. Управляют блокировочной муфтой при помощи гидрораспределителя, золотник 2 которого перемещается в вертикальном направлении кулачком 8, связанным с рулевым валом трактора. Когда управляемые колеса трактора находятся в нейтрально.ч положении, золотник опущен вниз, как изображено иа схеме. Масло, поступающее в распределитель, идет по направлению, указанному сплошными стрелками, и нажимает на диафрагму 3, что приводит к замыканию муфты и блокировке дифференциала. При отклонении управляемых колес  Рис. 12.6. Схемы дифференциалов с автоматическим управлением блокировкой: / - защелка; 2 - золотник; 3 - диафрагма; 4 - фрикционная муфта; 5 - полуосевая шестерня; б - корпус дифференциала; 7 - конечная передача; 8 - кулачок ОТ нейтрального положения ча заданный угол кулачок перемещает золотник в верхнее положение; масле из распределителя идет в сливную магистраль, в результате чего давление На диафрагму прекращается и блокировочная муфта выключается. Блокировка дифференциала мо>;:ет быть выключена также принудительно при помощи защелки /, удерживающей! олотгтк в верхнем положении. Угол отклонения управляемых колес, соответствующий выключению блокировки дифференциала, должен регулироваться в зависимости от условий работы: на* транспортных работах меньше, на пахоте больше. Различают дифференциалы с роликовым, кулачковым и храповым механизмами свободного хода. Механизмы свободного хода должны быть реверсивными, чтобы обеспечить движение передним и задним ходом. Роликовый механизм свободного хода (рис. 12.7) имеет гладкие втулки 4 на концах полуосей. На втулках расположены заключенные в сепараторы 3 ролики 2 левого и правого рядов. Ролики охватывает коробка / дифференциала с ячейками на внутренней поверхности, заклинивающими ролики при вращении в прямом и обратном направлениях. Сепараторы левого и правого рядов роликов связаны между собой таким образом, что могут смещаться один относительно другого лишь на угол е, необходимый для расклинивания рмиков обгоняющего ряда. Прн прекращении обгона сепаратор с роликами возвращаегся пружиной в первоначальное положение и заклинивается. Кулачковый механизм свободного хода (си. рис. 12.7, б) имеет ведущий диск 7 с торцовыми кулачками, закрепленный между двумя половинами коробки дифференциала. На полуосевых шлицевых втулках 4 посажены ведомые диски 6, входящие в зацепление с кулачками ведущего диска. На торцах ступиц ведомых дисков расположен ряд зубьев, имеющих трапецеидальную форму и входящих в зацепление с такими же зубьями внутреннего кольца 10, укрепленного внутри Ведущего диска. При ускоренном вращении одной из полуосей трапецеидальные зубья отодвигают ведомый диск, сжимая пружины и выводя кулачки из зацепления. Чтобы устранить щелкание, ведомый диск удерживается в выключенном положении запорным кольцом 8. Запорное кольцо, провернувшись на половину Шага так, чтобы трапецеидальные зубья вышли па вершину, останавливается Упором 9 и удерживается в этом положении, пока ведомый диск будем обгонять едущий.  Рис. 12.7. Конструктивные схемы дифференциалов с механнзмамн свободного хода: О - роликовый; б - кулачковый; о - храповый; / - коробка дифференциала; 2 - ролик; 3 - сепаратор; 4 - полуосевая втулка; 5 - пружина; 6 - полуосевой диск; 7 - ведущий диск; 8 - запорное кольцо; 9 - упор; 10 - кольцо с трапецеидальными зубьями; и - корпус передачи; 12 - тормозное кольцо; 13 - штифт; 14 - собачка; 5 - храповик Храповый механизм свободного хода (рис. 12.7, в) имеет полуоси, на которые насажены храповики 15 с прямоугольными пазами на наружной поверхности. 8 пазы входят собачки 14, качающиеся на осях, запрессованных в коробку центральной передачи. Обычно устанавливают две-три собачки на каждую сторону-На наружные шейки храповиков насажены тормозные кольца 12, прижимаемые пружинами к торцовой поверхности корпуса передачи . В кольце запрессованы штифты 13, входящие в пазы собачек. При вращении механизма кольцо 12 из-за трения о неподвижную стенку отстает и штифтом проворачивает собачку, заставляя ее войти в паз той или другой стороной,в зависимости от направления вращения. Роликовые муфты свободного хода работают безударно, но могут передать небольшой крутящий момент, ограничиваемый контактными напряжениями роликов. Механизмы свободного хода рассчитывают иа максимальный крутящий момент Almax. который не должен превышать момента сцепления отстающего ведущего колеса с почвой. Крутящий момент М, передаваемый одним элементе механизма (роликом, собачкой, кулачком), определяют с учетом неравномерности его распределения, оцениваемого коэффициентом Г 2 J где 2 - число элементов: г Крутящий момент ХЛ1тах  Рис. 12.8. Роликовая муфта свобод-иого хода Рассмотрим расчет на прочность роликовой муфты свободного хода. Между обоймой 1 (рис. 12.8) и валом 2 расположены ролики 3. В местах контакта ролика с валом и с обоймой касательные к поверхностям не параллельны и образуют малый угол а, = = 6--7°, называемый угол заклинивания. Наличие угла заклинивания предотвращает относительное смещение вала и обоймы в одном направлении и приводит к разъединению деталей при перемене направления действия крутящего момента. Для улучшения начала заклинивания в муфте устанавливают упругие поджимные фиксаторы 4. При расчете муфты определяют геометрические размеры контактных поверхностен и напряжения на площадках контакта. Обычно контактную поверхность вала подбирают так, чтобы сохранить постоянный угол заклинивания муфты на некотором участке контакта ролика с обоймой и валом, что необходимо из-за отклонения размеров в результате неточности изготовления и изнашивания поверхностей. Это возможно прн выполнении поверхности вала по логарифмической спирали. Практически участок спирали всегда заменяют дугой окружности, что значительно проще в изготовлении. Центр этой окружности рекомендуется смещать на величину б относительно центра вала: 0-. , гз+ Kl -f где R - радиус обоймы; яз - угол. Раднус окружности g = (i? - г) cos а + Vb - {R - rY sln2 a - r, где r - радиус ролика. Прочность механизма оценивают напряжением в месте контакта .к=]/: 5,9М£ zRlra ; [<3сж1 где М - расчетный крутящий момент; Е - модуль упругости; г - число роликов; / - длина ролика; [Осж] - допускаемое напряжение при простом сжатии: для обычных материалов колец и роликов [аж] = 5000 кгс/см. Удовлетворение этого условия обеспечивает прочность муфты в месте контакта ролика с обоймой на поверхности и в глубине. Материал обойм - сталь ЩХ15.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |