|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

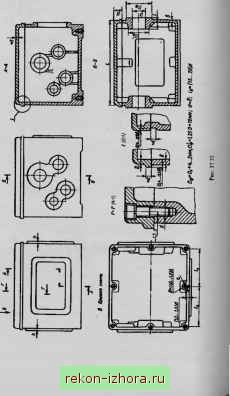

Промышленность Ижоры --> Конструирование узлов машин НЫ более высокими (рис. 17.20) и, следователыю, более прочными и поэтому в упрочняющих ребрах не нуадаются. В мотор-редукторах (рис. 17.34) опорную поверхность корпуса увеличивают для уравновещивания момента от силы тяжести электродвигателя. Возможно исполнение волнового редукгора с отъемными лапами, которые крепят К шииндрическому корпусу винтами (рис. 15.13). 17.3. КОРПУСА КОРОБОК ПЕРЦДАЧ Корпуса коробок передач не имеют плоскостей разъема по осям валов, что повыщает их жесткость, но усложняет сборку. Их конструируют коробчатого типа прямоугольной формы, с гладкими наружными поверхностями стенок (рис. 17.35). На этих стенках выступают лищь платики высотой А для крепления крьппек подшипников. Близко расположенные друг к другу платики иногда объединяют. Приливы для размещедия опор валов направляют внутрь корпуса. Длину / отверстий в приливах определяет конструкция подшипникового узла (см. рис. 17.11). Для крепления коробки передач к раме или плите предусматривают высокие приливы (рис. 17.20) или нищи (рис. 17.19), расположенные вдоль стенок, параллельных осям валов. Часто коробки передач крепят винтами снизу (рис. 17.21). Корпус коробки передач сверху закрывают крьшжой коробчатой формы. Необходимую жесткость 1фыщки достигают выборе*! высоты Н 2:0,081. и применением ребер. Крьшку крепят к корпусу винтами с цилиндрической roncsKcai и шестигранным углублением под ключ, располагая их в приливах (рис. 17.35, сеч. Г-7). Несовпадение контуров крышки и корпуса ухудшает внешний вид коробки лкдач. Поэтому в крьппке делают прилив или в корпусе углубление (рис. 17.35, элемент I), скрадывающие возможное несовпадение контуров детадей и упрощающие съем крышки. 17.4. ОФОРМЛЕНИЕ МЕСТ СОВДИНЕНИЯ КОРПУСА С ФЛАНЦЕМ ЭЛЕКТРОДВИГАТЕЛЯ Для присоединения фланцевого электродвигатели на корпусе конструируют опорный фланец. Соосно с выступающим из корпуса концом вала узла вычерчивают конец вала и фланец электродвигателя, оставляя между торцами валов зазор 2...3 мм или больше в зависимости от типа му(ггы (рис. 17.36, с). После этого к фланцу электродаигателя подводят опорный фланец толпщной S, который соединяют затем с корпусом стенкой толпшной &и, равной толщине 5 стенки корпуса редуктора или &i его крышки. Толщину опорного фланца принимают S= (I,4...2)rf, где d-диаметр винта или шпильки для крепления электроцвигателя. При щюплении шпильками толщину J принимают равной длине ввинчиваемой части шпильки. Способ соединения оперного фланца с корпусом (рис 17.36, а, 6) зависит от соотношения размеров фланцев электродвигателя и корпуса. Иногда для упрощения конструкции корпусной детали электродюптель крепят не непосредственно к корпусу, а к крышке подшипника, которую конструируют, как показано на рис. 17.36, в. Обычно вал электрсщипателя соединяют с валом узла ком-пенсцрующей муфтой. В этом случае центрирующий буртик фланца электродвига-279    Рис. 17.37 теля сопрягают с центрируюишм отверстием опорного фланца по посадке 7/76. Соединение валов глухими муфтами (втулочной и др.) нежештедьно, так как вал узла и вал электродвигателя образуютв этом случае один многоопорный вал (статически неопредешшая система); для нормальной работы такого соединения требуется строжайшая соосность валов, которую можно достичь применением очень сложной н дорогой операции ручной пригонки опорного фланца корпуса и точным совмещением осей при сборке. Иногда днаметр вала узла бывает значительно больше диаметра вала двигателя. Тогда для уменьшения вылета Э11ек1р01шига1бля его вал вставляют в отверстие вала узла, как показано на рис. 17.37. Недостаток такого соединения, так же как и при применении глухих муфт,-необходимость применения пригонки для достижения соосности соединяемых вадов. Крепление электродвигателя к корпусу производят шпильками или винтами с гайками. Диаметр шпилек (винтов) определяют по отверстиям во фланце электродвигателя. Рис. 17.36 17.5. КРЫШКИ ЛЮКОВ Для заливки масла в редуктор, контроля правильности зацепления н для внепшего осмотра детадей делают люки. Чтобы удобнее было заливать масло И наблюдать за зубчатыми (червячными) колесами при сборке и эксплуатации, размеры люков должны быть возможно большими. Люки делают прямоугольной или (реже) круглой формы и закрывают крышками, изготовленными из стального листа, литыми из чугуна, алюминиевого сплава или пресссеанными из пласгаас-сы. Широко применяют стальные крышки (рис. 17.38) из листов толщиной 6: 281

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |