|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

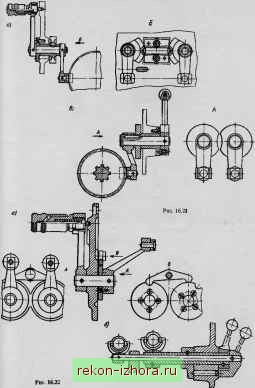

Промышленность Ижоры --> Конструирование узлов машин  16.5. ОДНОРЫЧАЖНЫЕ МЕХАНИЗМЫ ПЕРЕКЛЮЧЕНИЯ При числе переключаемых скорютей более трех управление ими в современ-ных приводах часто осуществляют одной рукояжой (одшм рычагом). Блокиров1ог обеспечивают автоматически: при переключении одной рукояткой невозможно одновременно включить две различные скорости.  На рис. 16.23 показано переключение скоростей диском /, на торце которого выполнен щшволинейнмй паз 2. В этот паз входят ролики 4, сидяише на оси рычагов Зк 5. Криволинейный паз спрофилирован таким образом, что каждому угловому положению диска соответствует определенное положение рычагов 3 и 5 и, следовательно, определенное положение управляемых ими зубчатьлх колес. Такие механизмы переключения скоростей особенно часто применяют в современных станках. Глава 17 КОНСТРУИРОВАНИЕ КОРПУСНЫХ ДЕТАЛЕЙ И КРЫШЕК К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимаю1Щ1е основные силы, действуншще в машине. Корпусные детали обыч1ю имеют довольно сложную форму, поэтому их получают методом дитья (в больщинстве случаев) или методом сварки (при единичном и мелко-серийнш производстве). Для изпоговления корпусных деталей широко исполь-эдтот чугун, сталь, а при необходимости ограничения массы машин-легкие сплавы (алюминиевые, магниевые). 17.1. ОБЩИЕ РЕКОМЕНДАЦИИ Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое. При конструировании литой корпусной детали стенки следует по возможности вьшолнять одинаковой толщины. Тотцину стенок литых деталей стремятся Ученъшить до величины, определяемой условиЖкШ хорошего заполнения формы жидким металлом. Поэтому чем больше размеры корпуса, тем толще должны быть его стенки. Основной материал корпусов-серый чугун не ниже марки СЧ15. Рекомендуют толишну 5 стенок для чугунных отливок назначать в зависимости от гшведенного габарита /V корпуса: N,M....... 0,40 0,6 1.0 1.5 2,0 в, мм....... 7 8 10 12 14 Здесь 7V= (2L + В+ Н)/3, гдеД Bwff-длина, ширина и высота корпуса, м. Для редукторов толщину стенк , отвечающую трепаниям техгюпоши литья, шобхюдимой прочности и жесткости корпуса, вычисляют по формуле 5=1,2 6 мм, где Т-вращающий момент на выходном (тишхрдном) валу, Н-м. Плоскости стенок, встречающиеся под прямым или тупым углом, сопрягают дугами радиусом ги R (рис. 17.1, а). Если стенки встречаются под острым углом, рекомендуют их соединять Ифоткой вертикальной стенкой (рис. 17.1, б). В обоих случаях принимают: 0,55; R 1,5й, где 6 -толищна стенки. В отдельных местах детали (например, в местах расположения обработанных платиков, приливов, бобышек, во фланцах) толщину стенки необходимо увеличивать. Если отношение толщин 5]/5 2 (рис. 17.1, е), то сопряжение стенок Вьщолняют радиусом гк0,55. При отношении толщин 5i/5>2 одно сечение должно переходить в другое плавно (рис. 17.1, г. д). При этом принимают: h ь 4(52-5), бз = 1,55; г== 0,55,

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |