|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

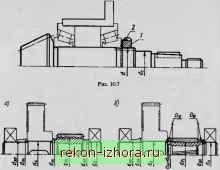

Промышленность Ижоры --> Конструирование узлов машин  Для выхода инструмента при нарезании резьбы на валу предусмат1Н1вают проточки (табл. 10.1). Проточки типа II характеризует меньшая концентрация напряжений, их применяют при малой усталостной прочности вала. На валу выполняют канавку под язычок стопорной шайбы (табл. 24.24). Другие конструкции входных валов конических передач представлены на рис. 12.5-12.8. Промежуточные валы не имеют концевых участков. На рис. 10.8 показан промежуточный вал двужтупенчапто цилиндрического редуктора. На самом валу нарезаны зубья шестерни тихоходной ступени. Рядом раотоложено колесо быстроходной ступени. Диаметры (fen и определяют по рекомендациям гл. 3. В зависимости от размеров шестерни конструкцию выполняют или по рис. 10.8, а {dfl dsid, или по рис. 10.8, б (( < 4к)- Допустимо участок выхода фрезы распространять на торцы вала, кситактирукдцие с колесом или внутренним кольцом подшипника (рис. 10.8, б). Между подшипником и колесом на том же диаметре, что и поошипник, располагают дистанционные кольца. Диаметральные размеры кольца определяют Из условия контакта его торцов с колесом и с внутренним кольцом подшипника. Поэтому кольцо имеет чаще всего Г-образное сечение. Выходные (-пкоходные) валы имеют концевой участок (см. § 10.1). В средней части вала между подшипниковыми опорами размещают зубчатое колесо. Наиболее простая констру-кция вала показана на рис. 10.9. В сопряжении колеса с валом использована посадка с большим натягом. Подшипники установлены до упора в заплечики вала. Иногда между подшипниками и колесом располагают втулки (рис. 10.10)- В этом cjae вал может быть гладким одного номинального диаметра, разные участки которого вьшолняют с различными отклонсьщями для обеспечения нужного характера сопряжения с устанавливаемыми деталями. Валы следует ксаялруирсавать гладкими, с минимальным числом уступов (рис.

10.9,10.10). В этом случае достигают сущвствшногосснфашшия расхода металла на изготовление вала, что особенно важно в условиях крупносерийного произвсщ-ства. Сборку колеса с гладким валом выполняют в сборочном приспособлении, отределяющиу! осевое положение колеса. В индивидуальном и кклкосерийнсм производстве валы можно снабдить заплечиками ддя упора колес (рис. 10.11). Для повышения технологичности радиусы галтелей, размеры фасок и канавок для выхода шищуменгт на одном валу желательно принимать одинаковыми. Если на валу гфвдусмотрет несколько шпоночных пазов, то для удобства фрезерования их рааюяагакт на одной (разующей и выполняют одной ширины, выф1тной по меньшему диаметру вала (рис. 10.11). Для уменьшения номенклатуры шлицевых фрез, со{фащвния времени на кх перестановку размеры шпицев па разных участках вала принимают одинаковыми. После определения ш1аметров и длин участков вала, а также его конструктивных алсмешов производят расчет вала на сопрогивленнс усталости (см. § 10.3). Известно, что шпоночные пазы, резьбы под установочные гайки, отверстия под установочные винты, а также канавки и резкие изменения сечений вала вызывают концентрацию напряжений, уменьшающую его усталостную прочность. Поэтому, ееии вал имеет небольшой запас по сопротивлению усталости, следует избегать использования элементов, вызывающих концентрацию напряжений. В местах пониженной усталостной прочности нежелательно выполнение канавок для выхода инструмента (шлифовального камня, плаплси и др.). Вместо канавок сопряжение соседних участков вала следует оформлять в виде галтели (рис. 10.12, а), как можно более плавным. Где возможно, следует увеличить радиус галтели. В особых случаях галтели выполняют эллиптическими с размерами Рис. 10.11  Ь = (0,4...0,45)rf и л = 0,4Ь (рис. 10.12, б) или двумя радиусами. Заметао снижают концентрацию напряжений галтели с поднутрением (рис. 10.12, е). Разгружающие канавки на валу (рис. 10.12, г) и в сопряженной детали (рис. 10.12, 0) уменьшают концентрацию напряжений на поверхности вала от посащсн деталей с натягом. Шпоночный паз, получаемый дисковой фрезой (рис. 10.12, е), вызывает меньщую концентрацию напряжений, чем обработанный концевой фрезой. Эвольвентные шлицы вызывают меныиую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньще снижает сопротивление усталости вала, чем шпоночное. 10.3. РАСЧЕТЫ ВАЛОВ НА ПРОЧНОСТЬ Основными нагрузками на валы являются силы от передач. Силы на валы передают через насаженные на них детали: зубчатые или червячные колеса, шкивы, полумуфты. При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины. Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу.

|

|||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |