|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

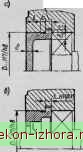

Промышленность Ижоры --> Конструирование узлов машин Рис. 8.5 привергшых 1фышек иногда изготовлянгг ие-круглой формы, сокрашая размер а фланца на участеах мезеду отверстиями под винта.! крепления. На рис. 8.6, бфланец крьппки! очерчен дугами радиусов Ri л R- Еще больщее снижение расхода металла можно получить, если крьшдсу вьшолншъ квадрагаой (рис. 8.6, в). Фланец крьппки с шестью отверстиями можно конструировать по рис. 8.6, Чтобы не происходило значительного снижения жесткости и прочности фланца, при сокращении размер о НС рекомендуют переходить за окружность центров крепежных отверстий- Исполнение фланцев крьпиек по рис. 8.6, б, в, г целесообразно при крутшо-сепийном и массовом их производстве. Недостатком этих конструкций является прерывистая поверхность фланца, которая создает некоторые неудобства при его токарной обработке. Закладные крышки. На рис. 8.7 показаны основные конструщии закладных крьшгек: глухих -рис. 8.7, а. &, с отверстием для выходного коща вала -рис. 8-7, е, с резьбовым отверстием под нажимной винт -8.7, г. Закладные крышки широко применяют в редукторах, имеющих пюскость разъема по осям валов. Эти крвлики не требуют крепления к корпусу резьбовыми деталями: их удерживает кольцевой выступ, для которого в корпусе протачивают канав!. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа желательно выполнять канавку шириной Ь. Размеры канавки на диаметре D принимают по табл. 7.8 (Dd). А-АС    Наружный дааметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом крьппка образует очень малый зазор, препятствующий вытеканию масла из корпуса. Толщину S стенки принимают в зависимости от диаметра D отверстия под подшипник (см. стр- 148). Размеры других элементов крьппки: 8, = (0,9...1)5;й-(0,9-1)5; 0,5Л;/йй. Иногда торец крышки, контакгирующий с подшипником, не совпадает с торцом выступа (рис. 8.7, б). Чтобы наружная циливдричсская поверхность этого участка не нарушада точности центрирования крьлпки, ее диаметр уменьшают на 0,5-1 мм. Обычно крышки изготовляют из чугуна. Однако с целью повьппения прочности резьбы закладную крышку с резьбовым отверстием под нажимной винт (рис. 8.7, г) изготовляют из стали. Глава 9 КОНСТРУИРОВАНИЕ УЗЛОВ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ В машиностроении используют подшипники скольжения, рабогаюпдае как в режиме жидкостной, так и лолужидкостной смазки. В режиме жидкостной смазки работают подшипники скольжения в опорах валов, вреща/ощижя с высокой частотой: роторы турбин, валы прокатных станов, шпиндели станков, коленчатые валы две и др. Все большее применение находят подшипники шдростатические и газостатические. Расчет и конструирсшание таких подшипников изучают в специальных курсах. Простейшие типы подшипников, работающие в режиме поаужисосгтюй смазки, широко применяют в сельскохозяйственных машинах, в подъемно-транспортных машинах (лебедки), в неответственных вспомогателыплх механизмах (механизмы управления) вместо подшипников качения, когда последние не удается встроить в корпус вследствие относительно больших наружных диаметров, и в других случаях. Ниже приведены рекомендации по конструированию простейших подшипников скольжения, работающих в режиме папужидкостной смазки. Подшипник скольжения образуют вал и втулка (вкладапп). Два типа втулок станоартизованы: биметаллические и из спекаемых материалов. Размеры втулок биметаллических приведены в табл. 24.33, а втулок из спекаемых материалов (пормиков железа или бронзы) ~в табл. 24.34. £ единичном и мелкосийиом производстве чаще всего применяют более простые в изготовлении вкладыши из недорогих антифрикционных материадов: антифрикциошюго чугуна, текстолита, прессованной древесины и беэоловянных бронз. В крутюсерштом и массовом гроизводстве используют биметалличе(ясие вкладыши . В этих вкладышах тоитй антифриишонный слой наплавлен на стальную, чугунную, в в ответственных подшипниках -на бронзовую основу. В массовом производстве широко распространены вкладьшш, штампуемые из биметаллической ленты. В качестве антифрикционных материалов применяют: оловянные и

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |