|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Керамические композиционные материалы Таблица 6.8. Механические свойства стабилизированного ZrO,

шлифования. Бьшо экспериментально исследовано влияние пористости контейнера на способность передавать давление в реакционную зону. Эксперименты проводили на многопуансонной установке сфера 300 . Схема сборки контейнера представлена на рисунке 6.18. В качестве реперных точек использовали значения давлений фазовых переходов в висмуте (Bi, ii - 2,55 ГПа; Bijj jjj - 2,69 ГПа) и селениде свинца (4,2 ГПа) [6]. Набор давления проводился поэтапно, с интервалом в 50... 100 кгс/см. На каждом этапе осуществлялась вьщержка, время которой зависит от скорости релаксационных процессов в ячейке. Зависимости изменения электросопротивления в измерительной ячейке от времени при постоянном давлении представлены на рис. 6.19. Из этих данных видно, через какой интервал времени в реакционном объеме, достигается давление, соответствующее заданному: ряд 1 - 200 кгс/см2, ряд 2 - ЗООкгс/см Ш-реперный металл □ -диоксид циркония графит □ -молибден Рис. 6. IS. Схема сборки контейнера для градуировки по давлению ряд 3 - кгс/см. По итоговым значениям сопротивления построена кривая зависимости электросопротивления от давления. Градуировочный график представлен на рис. 6.20 в координатах: манометрическое давление в гидравлической системе установки Pfi - давление в реакционной зоне КВД (Р). Пористость контейнеров зависит от температуры спекания, марки исходного оксида, технологических па-  т, с 2000 4000 6000 Рис. 6.19. Зависимость электросопротивления г ячейки от времени при постоянном давлении: ♦ - Ряд 1; - Ряд 2; * - Ряд 3 раметров процесса, а также может варьироваться некоторыми другими методами. При большой пористости контейнера (35...40 %) в эксперименте регистрировали только фазовые переходы Bii jj - 2,55 ГПа и Biii jjj -2,69 ГПа. Предельное рабочее давление в гидравлической системе в этой серии экспериментов составляло 1600 атм, но при этом давления фазового перехода в PbSe в контейнере достигнуто не бьшо. По-видимому, весь рабочий ход твердосплавных пуансонов был выбран на уплотнение контейнера. При пористости контейнера 20...25 % давление 4,2 ГПа в реакционной зоне достигнуто при 1250 атм в гидросистеме. Контейнер хорошо передавал давление и образовывал равномерный запорный слой между пуансонами. Контейнеры с минимальной пористостью 1...5 % очень хорошо передают давление (4,2 ГПа при 770 атм в гидросистеме). Однако эксплуатировать такие контейнеры нерационально, поскольку при нагружении часто происходят выстрелы (самопроизвольный выброс материала контейнера между пуансонами). Надежного запирания камеры не происходит, т. к. материал контейнера не течет и не образует равномерного запорного слоя между пуансонами. Прокладки загружаются неравномерно, что является дополнительной причиной выстрелов . При использовании такого контейнера твердосплавные пуансоны преждевременно выходят из строя, т. к. на пуансонах возникают локальные напряжения из-за соприкосновения с контейнером только в отдельных местах, а также из-за выс-  250 500 ООО 1250 / Рис. 6.20. Влияние пористости контейнера на способность передавать давление в реакционную зону: 1 - 1...5%; 2 - 20...25 %; 3 -35...40% трелов . Прочностные испытания контрольных образцов с пористостью 1...5% изготовленных аналогично соответствующей партии контейнеров, показали, что при испытании на сжатие на кривой нагрузка-деформация полностью отсутствует площадка текучести, т. е. материал разрушается хрупко. Результаты этого этапа работы можно обобщить следующим образом: - Определенная пористость и деформируемость контейнера необходимы для равномерного заполнения всей полости между пуансонами, равномерного нагружения пуансонов и образования оптимального запорного слоя. Поэтому наиболее перспективными из рассмотренных контейнеров являются контейнеры, изготовленные из ZrO, с пористостью 20...25 %. - Подобранный материал и технология изготовления контейнеров позволяют стабильно получать монокристаллы алмаза весом до 1,5 карата при 3-х суточных экспериментах, на установке разрезная сфера 300 . - Необходимо продолжить работу по совершенствованию состава материала для изготовления контейнера, поскольку одним из недостатков данного состава является то, что с ростом температуры электропроводность оксида циркония возрастает. Это явление отрицательно сказывается на теплоэлектрофизических свойствах контейнера. Разработка композиционных запирающих прокладок аппаратов высокого давления для проведения длительных выдержек В различных типах аппаратов высокого давления (АВД) функции запирающих прокладок различаются. В общем случае, прокладки предназначены для обеспечения процесса нагружения контейнера с минимальным вытеканием его материала в зазор между твердосплавными пуансонами и без самопроизвольных выбросов материала контейнера ( выстрелов ), особенно в процессе нагружения, а также для электроизоляции пуансонов между собой. На камерах типа наковальня с лункой наиболее широкое распространение в качестве материала прокладок при синтезе алмазных порошков получили картон и различные пластики (например, ПВХ-поливинилхлорид). В этом случае запирающая прокладка поддерживает материал контейнера на первом этапе сжатия и способствует формированию запорного слоя из материала контейнера при наборе давления. С уменьшением величины зазора меж- ду пуансонами пластическое течение литографского камня замедляется, вследствие увеличения сил трения и вязкости его под давлением. Камера запирается, и под воздействием усилия пресса в ней происходит генерация давления. В многопуансонных аппаратах и АВД типа белт требования к прокладкам значительно отличаются. В оптимальном варианте, принцип генерации давления в таких АВД сочетает в себе упругие деформации контейнера и сжатие прокладок. При этом материал контейнера должен в минимальном количестве попадать в зазор между твердосплавными пуансонами. В процессе всего нагружения камеры прокладки должны деформироваться. В противном случае любое увеличение нагрузки пресса будет создавать давление только в прокладках, а не в контейнере. Дополнительным положительным моментом является то, что в процессе сжатия прокладки поддерживают боковые поверхности твердосплавных пуансонов, т. к. твердый сплав плохо работает на растяжение. Выбор материалов для изготовления прокладок, способных надежно запирать контейнер в течение необходимого времени, является целью данного этапа работы. Начальные размеры контейнера зависят от ряда факторов и оптимальная величина их подбирается экспериментально. Чем больше начальные размеры контейнера, тем больше должна быть толщина прокладок и, следовательно, тем более широкий интервал давлений охватывается во время опыта, вследствие увеличения хода пуансонов. Однако при этом уменьшается эффективность работы всего аппарата, выражаемая отношением давления в контейнере к усилию пресса. Общие требования, предъявляемые к материалам для прокладок: 1 - высокий коэффициент трения скольжения о пуансоны; 2 - хорошая деформируемость в процессе сжатия пуансонов для обеспечения уменьшения зазора между пуансонами; 3 - высокий коэффициент внутреннего трения для предотвращения прорыва материала контейнера в зазор между пуансонами в процессе синтеза ( выстрел ); 4 - термостойкость до 200 °С; 5 - отсутствие фазовых превращений в условиях длительных вьщер-жек при высоких давлениях и температурах; 6 - хорошие электроизоляционные свойства; 7 - для удобства изготовления прокладок материал должен выпускаться в виде листов необходимой толщины; 8 - стойкость к действию охлаждающей жидкости (воды). Пункты 2 и 3 в требованиях к материалам прокладок взаимоисключают друг друга, поэтому для аппаратов типа белт и многопуансон-ных необходимо исполкзовать многослойные композиционные прокладки. Часть композиционной прокладки должна быть легко деформируемой, а часть - труднодеформируемой. В начальный период нагружения установки до момента соприкосновения твердосплавных пуансонов с контейнером, а также в процессе выбирания пористости контейнера прокладки должны легко деформироваться. В дальнейшем прокладки должны слабо деформироваться и препятствовать вытеканию материала контейнера в зазоры между пуансонами. Важную роль ддя предотвращения выстрелов играет величина силы трения материала прокладок по твердому сплаву и друг по другу. Далее представлены соответствующие значения коэффициентов трения покоя А;.р для различных пар материалов: Сталь - по твердому сплаву.............0,64...0,74 Пластик - по стапи............................0,26...0,36 Чугун - по стали................................0,28...0,38 С ростом нафузки и началом деформации возрастает из-за проникновения менее твердого материала в шероховатости поверхности более твердого. В табл. 6.9 приведены свойства наиболее подходящих электроизоляционных материалов. Из всех возможных вариантов материалов для запирающих прокладок по комплексу электрофизических, прочностных свойств и термо- Таблица 6.9. Физико-механические и электротехнические свойства материалов для электроизоляционного слоя прокладок

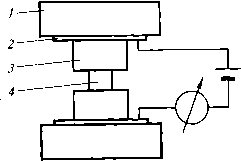

Рис. 6.21. Установка для испытания образцов: 7 - плиты разрывной машины; 2 - фольгированный гетинакс; 3 - твердосплавные пуансоны; 4 - исследуемый образец стойкости наиболее подходящими оказались армированные термостойкие пластики, среди которых бьши отобраны паронит и стеклотекстолит. Эти материалы являются композитами, состоящими из волокнистого наполнителя и органической матрицы. В пароните наполнителем являются волокна асбеста, а матрица изготовлена на основе синтетических каучуков. Стеклотекстолит состоит из полимеризованной эпоксидной смолы, армированной стекловолокнистой тканью. Среди вариантов металлической части прокладок остановились на сталях, поскольку они вьшускаются в виде листов любой толщины и с различными прочностными характеристиками. Для предварительного эксперимента выбрали сталь 08 кп, как одну из наиболее пластичных, и стать 65Г, как одну из наиболее твердых. Для экспериментальной проверки нашего выбора проводили испытания модельных образцов на разрывной машине РМУ-05-1 с реверсом (ГОСТ 7855-84). Образцы представляли собой двухслойные цилиндры 0 10 мм (максимальное усилие сжатия 127 Н/мм) и 0 6мм (максимальное усилие сжатия 354 Н/мм). В процессе сжатия контролировали электросопротивление образца. Схема установки представлена на рис. 6.21. Результаты испытания образцов 0 10 мм представлены ниже: Усилие, при котором происходило короткое замыкание, Н/мм 0,8кп - паронит................................................. 99 0,8кп - текстолит.............................................. 84 0,8кп - стеклотекстолит....................................102 65Г - паронит..................................... замыкания не было 65Г - текстолит.................................................126 65 Г - стеклотекстолит........................замыкания не было

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |