|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

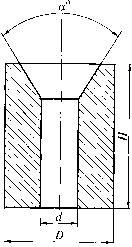

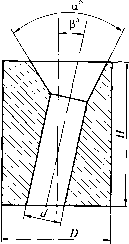

Промышленность Ижоры --> Керамические композиционные материалы КИ под металлокорд на волочильных станах 22/200 со скоростью 400 м/ мин. Смазка - трехкомпонентная эмульсия. Волоки снимались по причинам: обрывы на проволоке; разработка волоки по диаметру; задиры на проволоке; сдирание покрытия на проволоке. После проверки контролером ОТК СПЦ-4 снятых волок диаметром не выше 0,152 мм и при условии плавной протяжки заданной проволоки в прямом и обратном направлении, волоки устанавливались повторно. По результатам испытаний установлено, что стойкость полтавских волок на 55 % ниже. Следующим направлением применения разработанных алмазных поликристаллов является изготовление из них струеформирующих сопел и насадок, которые используются ддя газо- и жидкостноабразивной резки и обработки различных материалов (металлы, керамика, различные горные породы и пр.). Обработка изделий происходит за счет воздействия абразивных частиц (кварцевый песок), которые с большой скоростью подаются через сопло в газовой или жидкостной струе. С помощью подобных установок возможна резка различных материалов при заготовительных операциях, в особенности там, где огневая резка принципиально не применяется (резка органосодержащих композиционных материалов, например при утилизации военной техники), либо там, где нагрев разрезаемого материала нежелателен из-за возможных изменений в структуре или прочностных характеристиках; очистка внутренних поверхностей трубопроводов различных теплообменных систем от отложений, поскольку возможно использование длинномерных гибких питающих шлангов малого диаметра (катеторов); вероятность использования подобных устройств в двигателях коррекции орбиты в ракетной технике. До последнего времени в качестве материалов для сопел и насадок использовали минералокерамику, корунд, сапфир или твердые сплавы. Эффективность использования установок с таким оснащением невысока, поскольку ресурс работы таких сопел и насадок низок. Например, стойкость сопла из корунда при давлении гидроструи 25 атм. и при расходе абразива (кварцевый песок) Юг/мин составляет менее 4 мин. Поэтому до последнего времени подобные установки имели весьма ограниченные области применения. В настоящее время изготовление сопел и насадок проводится из нового типа алмазного поликристалла с уникальной стойкостью к абразивному износу, с применением технологии лазерной обработки, позволяющей получать изделия необходимой формы без снижения прочностных характеристик алмаза. Качество алмазных поликристаллов и их эксплуатационные характеристики определяются, в основном, следующи- увеличивая ступенчато до величины, при которой происходит выкрашивание режущей кромки. Критерий качества алмазных резцов - величина ломающей подачи должна быть не менее 0,5 мм/об. Для резцов из качественных АСПК с прочной связкой она составила 0,8...1,0 мм/об, что свидетельствует о высокой прочности материала АСПК. Исследование износостойкости резцов выполняли при точении заготовок твердого сплава ВК-15. Режим резания: скорость резания 15...20 м/мин; подача 0,05...0,07 мм/об; глубина резания 0,2 мм. Продолжительность резания 5 мин, после чего измеряли износ резца по задней грани, являющийся показателем износостойкости. Время резания (5 мин) является достаточным для экспресс-Оценки качества резца и отражает полный ресурс стойкости резца. Средний износ резцов из АСПК, изготовленных при давлениях 8,0...9,0 ГПа с прочной связкой, составил 0,11мм (от 0,05...0,15), что находится на уровне пластин типа компакс . Полную работоспособность резцов АСПК определяют в соответствии с ТУ 2-037-98-84 при точении атюминиевого сплава АЛ43 ГОСТ 2685-75 при следующих режимах: скорость резания 500 м/мин, продольная подача 0,04 мм/об, глубина резания 0,3 мм. Критерий применимости резца - шероховатость обработанной поверхности должна быть не ниже < 0,63 мкм. Стойкость резца до переточки должна быть не менее 1100 км. Нужно отметить, что после переточки стойкость резца увеличивается при приближении вершины резца к надкатализаторной зоне. Наиболее значительной потенциальной областью применения разработанных видов поликристаллов является их использование для изготовления волок, в том числе ддя замены натуральных алмазов. Еще одной потенциальной областью применения разработанных поликристаллов является изготовление проводок с диаметром отверстия 3...8 мм для волочильных проволочных станов и станов по изготовлению металлокор-да. Первые успешные испытания разработанных алмазных поликристаллов в волоках были проведены на ВСПКЗ (г. Волгоград). Параллельно испытывали волоки Полтавского завода алмазного инструмента из поликристаллов СВА15Бу и волоки производства ОАО Алмазинструмент (г. Рославль) из разработанных алмазных поликристаллов. Сравнительные испытания проходили в одинаковых производственных условиях ВСПКЗ (СПЦ-4) на участке мокрого волочения латунированной проволоки под металлокорд 0 0,148 мм. Все волоки были предъявлены в ИФЦ на входной контроль и прошли его положительно по параметрам (диаметр калибрующего отверстия и условия протяжки). Испытание опытных волок проводили в СПЦ-4 при волочении стальной латунированной проволо-     Рис. 6.14. Струеформирующие сопла различных типов: о - с вертикальным каналом; б - с наклонным; в - со щелевым; г - многоканальные позволяет получать изделия с гарантированным уровнем эксплуатационных свойств. Номенклатура производимых сопел может быть расширена за счет увеличения чистоты канала сопла посредством применения традиционных и лазерного методов полировки и увеличения диаметра канала при использовании поликристаллов большего размера. Некоторые типы изготавливаемых сопел представлены на рис. 6.14. В настоящее время алмазные формообразующие сопла и насадки нигде в мире, за исключением МИСиС, не производятся. Соотношение цен с зарубежными аналогами из других материалов позволяет прогнозировать высокую эффективность производства сопел и насадок для импортозамещения и для производства на экспорт. Так сапфировое сопло в корпусе германской фирмы ESAB стоит =в 3 раза больше, чем аналогичное сопло нашего производства. При этом стойкость алмазного сопла на порядок выше. Минералокерамическая насадка японской фирмы Nippon стоит $220, а себестоимость нашей насадки из сверхтвердого материала - $380, при этом ее стойкость в аналогичных условиях в 12-15 раз выше. Доработка технологии лазерной обработки алмазных поликристаллов, шлифовки и полировки канала, методики неразрушающего контроля качества алмазных поликристаллов позволит удовлетворить зарубежных потребителей по качеству обработки канала и по стабильности эксплуатационных свойств. Новые особенности в лазерной технологии при изготовлении канала сопел и насадок состоят в компьютерном управлении параметрами лазерного луча и движением трехкоординатного столика с заготовкой. Эта технология позволяет в 2-3 раза сократить машинное время обработки канала, получать сопла со сложной конфигурацией отверстия, улучшить параметры шероховатости внутренней поверхности канала после лазерной обработки до = 2,5-0,63, уменьшить разбег лазерного луча (толщина реза) до 0,1 мм на глубине 3 мм. Описание конкретных показателей параметров и характеристик объекта разработки Параметры лазерной обработки сопел: время изготовления канала сопла - не более 7 мин; шероховатость поверхности канала = = 2,5...0,63. Эксплуатационные характеристики сопел: стойкость не менее 4ч при давлении гидроструи 25 атм. при расходе абразива Юг/мин. Результаты этого этапа работы можно обобщить следующим образом: - Повышение прочностных свойств алмазных поликристаллов приводит не только к существенному повышению эксплуатационных харак- МИ параметрами: твердостью; абразивной способностью; размером поликристалла; размером зерна в структуре поликристалла. Для сплошного контроля качества алмазных поликристаллов применяется специальная методика, позволяющая контролировать степень перехода графит-алмаз в поликристаллах, наличие пор, трещин и крупных метшиических включений. Наряду с высоким качеством исходного сырья, эта методика теристик изготовленных из них инструментов, но и к расширению их номенклатуры. - Разработка новых и улучшение имеющихся технологических процессов изготовления алмазного инструмента имеют важное значение для повышения конкурентоспособности разработанных алмазных поликристаллов. 6.4. ВЫРАЩИВАНИЕ КРУПНЫХ МОНОКРИСТАЛЛОВ АЛМАЗА Использование алмазов в наукоемких технологиях К наукоемким применениям алмазов относятся те направления, которые ориентированы на научно-технический прогресс в области микроэлектроники, оптоэлектроники, сенсоэлектроники, лазерной и радиационной техники, определяюших базовый уровень развития новых технологий XXI века. Интенсивно развивающиеся современные высокие технологии, такие, как высокоскоростная и высокотемпературная электроника, требуют материалов с предельными оптическими, теплофизическими, механическими, электрическими и радиационными свойствами, которые в совокупности присущи только одному материалу - алмазу. Это делает его незаменимым ключевым компонентом во многих перспективных областях науки и техники, в первую очередь, в средствах связи и обработки информации, а также в приборостроении, медицине и экологии, определяющих промышленный потенциал и технический уровень развитых стран. В частности, целью внедрения алмаза в электронику (где его преимущества перед другими известными материалами неоспоримы) является перевод электроники с кремниевой на алмазную тягу путем создания высокотемпературных, сверхмощных, высокочастотных полупроводниковых приборов с высоким уровнем интеграции алмазных микросхем, в том числе нового поколения оптоэлектронных приборов - быстродействующих коммутаторов, генераторов мощных импульсов, устройств оптической памяти, оптоэлектронных разрядников и т. д. В настоящее время можно вьщелить следующие приоритетные направления использования алмазов в перспективных наукоемких технологиях: - высокоэффективные теплоотводы для интегральных схем, лазерных диодов и других структур микроэлектроники, позволяющие существенно расширить рабочий диапазон температур элементов традиционной электроники на основе кремния, увеличить их мощность, степень интеграции и надежности, а также уменьшить габариты создаваемых приборов и перейти к принципиально новым технологиям электроники, например, к трехмерным модулям, повышающим быстродействие ЭВМ новых поколений. Применение алмазных теплоотводов основано на рекордно высокой теплопроводности алмаза (в 4-5 раз выше меди и других известных материалов); - детекторы и дозиметры рентгеновского и ядерного излучения для биологии, медицины и ядерной техники, способные работать на фоне мощного радиационного поля в широком интервале энергий и дозы излучений, что недостижимо для других видов материалов. Применение алмазных детекторов и дозиметров основано на исключительно высокой радиационной стойкости и сверхвысоких счетных характеристиках алмаза; - оптические окна и подложки для полупроводниковой техники. В этих алмазных изделиях используется высокая прозрачность малоазотных алмазов в УФ, видимом и ИК диапазонах, а также наивысшие из всех оптических материалов лучевая прочность, теплопроводность и радиационная стойкость, позволяющие использовать алмазы в качестве окон и зеркал для мощных лазеров, приборов ночного видения и др., в том числе для работы в агрессивных средах и радиационных полях, а также в области сверхвысоких давлений. Алмазные наковальни в аппаратах сверхвысокого давления уже в настоящее время позволяют производить эксперименты с различными веществами в мегабарном диапазоне давлений. Сверхвысокотвердые вещества (СТВ), синтезированные на основе фуллеренового сырья, позволяют расширить диапазон исследований и применений СТВ в этих и других областях, в том числе обработки природных алмазов и создания новых классов материалов вообще; - активные элементы УФ-оптоэлектроники и сенсорики. Эти алмазные изделия являются наиболее перспективными в коммерческом отношении. Используются в области бытовой и промышленной электроники в виде широкой номенклатуры приборов массового применения. Во всех подобных устройствах и приборах нужны алмазы с полупроводниковыми свойствами, которые могут быть получены путем дозированного легирования (например бором). Подобные кристаллы не должны быть зональными и секториальными. Одним из ключевых этапов продвижения в этом направлении является снижение концентрации азота в синтетических алмазах, попадающего в решетку алмаза в процессе роста кристалла.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |