|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Керамические композиционные материалы Таблица 6.1. Влияние времени химической обработки на массу АРК4 500/400

Таблица 6.2. Влияние продолжительности химической обработки на массу несгораемого остатка алмазного порошка АРК4 500/400

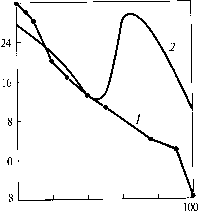

пактного сплава-катализатора). Поликристаллы представляют собой композиционный материал, состоящий из зерен алмазной фазы, металло-керамической связки и остаточного непрореагировавшего графита. Состав связки определяется применяемым сплавом-катализатором [1, 2]. Поскольку поликристаллический алмаз представляет собой композиционный материал, то его механические свойства зависят от свойств алмазного наполнителя, прочностных свойств металло-керамической связки и процессов взаимодействия на границе алмаз-связка. Влияние капиллярных характеристик сплава-катализатора на процесс синтеза алмазных поликристаллов было изучено ранее [3]. Настоящая работа посвящена изучению влияния состава и свойств сплава-катализатора на процесс синтеза и свойства поликристаллических алмазов карбонадо . Были изучены возможности путем легирования сплава-катализатора влиять на прочностные свойства поликристаллов алмаза и разработан состав сплава-катализатора, позволяющего синтезировать поликристаллы с повышенными прочностными свойствами. Синтез карбонадо проводили в камерах высокого давления типа то-роид при давлении 8,0 ГПа из графита МГОСЧ. Температура синтеза составляла 1800...2000°С, вес получаемых поликристаллов - 0,8... 1,0 карат. В качестве катализатора использовали сплавы на основе никеля. Полученные поликристаллы дробили, рассеивали на фракции, проводили классификацию на вибростоле, химическую обработку и испытание на прочность по ГОСТ 9206-80. Работа состояла из двух этапов. На первом этапе изучали влияние химической обработки на содержание металлической фазы и прочность поликристаллических алмазов, синтезированньгх при использовании катализатора-сплава Х20Н80М. Для изучения физико-механических свойств использовали порошок АРК4 500/400. Для достижения наиболее равномерного распределения поликристаллических алмазных порошков по коэффициенту формы, а следовательно, и по прочностным свойствам была проведена дополнительная классификация на вибростоле по номеру ячейки (1-11). Результаты классификации представлены ниже: 12 345678 9 10 И Массовая доля, %....... 2,2 2,3 4,6 8,0 11,7 12,5 13,0 19,3 13,4 10,2 2,8 Поскольку для сравнительных исследований рекомендуется применять однородный по форме порошок - для дальнейшего использования бьш отобран алмазный порошок из ячеек 4-10. В работе была принята следующая методика. Алмазный порошок АРК4 500/400 подвергали травлению в кипящей смеси кислот НС1: HNO3 (3:1). Для определения эффективности травления алмазного порошка АРК4 и получения порошков с различным содержанием металлической составляющей проводили травление их в течение различного времени. Результаты по влиянию продолжительности процесса травления на потерю и остаточное содержание металлической связки (несгораемый остаток при следующих условиях отжига: температура 1200°С, время 1ч) представлены в табл. 6.1, 6.2. Проведенная химическая обработка позволила получить алмазные поликристаллы с различным содержанием металлической составляющей -от 16,8 до 6,24%. Результаты по определению прочности алмазного порошка АРК4 500/400 с различным временем химической обработки представлены на рис. 6.1. Погрешность измерения при доверительной вероятности 95 % и числе измерений не менее 50 не превышала 6 %. Из данных (см. рис. 6.1) следует, что снижение содержания металлической фазы в поликристалле приводит к снижению прочности поли- кристаллического алмаза, т. е. металлическая связка оказывает существенное влияние на прочность композита в целом. Нужно отметить, что полностью вытравить металлическую составляющую при увеличении времени травления невозможно. Это значит, что включения сплава-катализатора находятся не только в межкристаллитном пространстве, но и внутри алмазных кристаллитов, т. е. в алмазном композите присутствуют как межкристаллитные, так и внутрикристаллитные включения сплава-катализатора. На втором этапе бьши изготовлены и использованы различные сплавы-катализаторы, остальные условия получения поликристаллов бьши прежними. Исследования проводили на фракции АРК4 400/315. Несмотря на то, что наиболее часто применяемым для синтеза является сплав хрома с никелем с содержанием хрома 20 % (масс.) (Х20Н80), обоснования для выбора данного состава в литературе не представлено. Поэтому бьши приготовлены сплавы-катализаторы с различным содержанием хрома и углерода. Затем базовый сплав Х20Н80 легировали молибденом, титаном и танталом с целью установления зависимости по влиянию различных свойств сплава-катализатора на процесс синтеза и свойства поликристаллического алмаза. Для синтеза карбонадо изготавливали стержни из сплава-катализатора диаметром 1,6...2,2 мм и высотой 2,5...4,0 мм методами порошковой металлургии по оригинальной технологии, разработанной на кафедре Высокотемпературных материалов . Требуемые количества порошков никеля (ПНК-0Т4), хрома (ХО) и углерода (МГОСЧ 40...50 мкм) смешивали в смесителе типа пьяная бочка и методом мундштучного формования готовили образцы для спекания {d=2 мм, / = 30 мм). В качестве связую- щего материала использовали парафин в количестве 11...15%, который в виде стружки добавляли к тщательно перемешанной исходной смеси порошков. Затем, после перемешивания при темпера-60 Ь \ туре 90...100°С и подпрессовки при дав- 501- Ч лении до 100 МПа, полученную массу 4q I I продавливали через мундштук (степень 3 обжатия 86 %). Пластификатор из образ-Время обработки, ч удаляли путем отжига. Спекание об- Рис. 6.1. Влияние химической об- разцов проводили при 1270 К в течение работки на прочность АРК4 500/400 3 ч В атмосфере гелия. Изменение объе- 80 70  ма рассчитывали по изменению линейных размеров спеченных образцов в предположении их идеальной цилиндричности. После спекания определяли содержание углерода в образцах системы Ni-Cr, не содержащих зашихтованный графит МГОСЧ, газообразным методом. Установлено, что остаточное содержание углерода составило 0,5...1,0% (масс). Для установления закономерностей спекания исследовали системы Ni-Cr и Ni-Cr-C: изучение изменения фазового состава при спекании проводили рентгенофазовым анализом на установке УРС-2,0 в камере РГД-57, а также на дифрактометре ДРОН-3, используя отфильтрованное от р-линии Си -излучение. Система никель-хром. Для этой системы характерно монотонное уменьшение усадки (AV/V) с увеличением содержания хрома до 40...45 % (масс.) (рис. 6.2, кривая 2), из-за образования твердого раствора Сг в Ni. При дальнейшем увеличении содержания Сг в системе, А К/К начинает возрастать и максимум приходится примерно на середину двухфазной области, в соответствии с диаграммой состояния, что объясняется максимальной межфазной поверхностью. Кривая 1 (см. рис. 6.2) отражает поведение образцов в присутствии некоторого количества остаточного углерода (0,5...1,0 %) и фактически следует рассматривать систему Ni-Cr-C с фиксированным содержанием углерода. Ход кривых 1 п 2 (см. рис. 6.2) заметно различается при содержании Сг в системах > 45% (масс). Рентгенофазо-вый анализ, проведенный для образцов, содержащих 20, 50 и 75 % (масс.) Сг, позволил установить соответственно наличие: у-фазы, СГ7С3. СГ3С2; у-фазы, Cr23Cg, СГ7С3; у-фазы, Cr23Cg, а-фазы, где у-фаза - твердый раствор на основе никеля; а-фаза - твердый раствор на основе хрома. При сравнении данных рентгенофазового анализа спеченных образцов с фазами диаграммы состояния системы Ni-Cr-C вьшвилось совпадение их фазового состава при определенных соотношениях компонентов. Следовательно, можно предположить, что резкое ухудшение спекаемости образцов, полученных мундштучным формованием, с Д г/к-100% 32  N1 20 40 60 80 Сг, % (масс.) Рис. 6.2. Концентрационные зависимости усадки (ДК/К) образцов в системе Ni-Cr. Условия спекания; I - Т= 1270 К-, т = 3 ч; 2 - Г= 1470 К, х = 1 ч [9] А к/к-100%  Х20Н80 2 4 6 С, % (масс)  Х20Н80 15 20 25 30 Me, % (масс) Рис. 6.3. Влияние углерода на усадку образцов (20 % Сг - 80 % N1) - С. Условия спекания; Г= 1270 К, т - 3 ч Рис. 6.4. Концентрационные зависимости усадки (ДК/К) образцов систем (20 % Сг - 80 % Ni) - Me(Ti, Та, Мо). Условия спекания; 7= 1270 К, т = 3 ч зованием крупнозернистого порошка графита в исходной порошковой смеси и, как следствие, с замедлением перехода системы в равновесное состояние. Система никель-хром-металл (Ti, Та, Мо). Для исследованных систем характерно значительное ухудшение спекаемости образцов при небольших содержаниях металлов в исходных порошковых смесях (рис. 6.4). Это объясняется эффектом Френкеля, который заключается в увеличении пористости, вследствие различия парциальных коэффициентов диффузии компонентов, при растворении легирующих металлов в у-твердом растворе на основе никеля. При дальнейшем увеличении содержания металлов в порошковых смесях, ход концентрационных кривых относительно изменения объема различен, что связано с изменениями фазового состава при спекании. Данные рентгенофазового анализа для спеченных образцов этих систем представлены в табл. 6.3. Система никель-хром-титан. Введение титана до 2 % (масс.) в порошковую смесь 80% Ni - 20% Сг приводит к быстрому ухудшению спекаемости образцов. При дальнейшем увеличении содержания Ti в порошковой смеси изменение объема образцов при спекании изменяется слабо. На образование карбида титана, количество которого зависит от содержания остаточного углерода в образцах, самого титана расходуется не более 2...4 % (масс). При дальнейшем увеличении содержания титана в исходной порошковой смеси, в спеченных образцах повышается содержание фаз Ni3Ti и незначительно TiC (предположительно за счет реакции: СГ7С3 + Ti TiC + (Cr)Ni), которые слабо влияют на спекаемость. Система никель-хром-молибден. Для этой системы характерна наиболее сложная зависимость AV/V = f (% М) при спекании. На рис. 6.4 Таблица 6.3. Фазовый состав образцов в системах Ni-Cr-Me (Ti, Та, Мо)

увеличением в них содержания хрома связано с изменением фазового состава, так как уже при содержании Сг>10% (масс.) образуется высший карбид СГ3С2. Дальнейший ход кривой 1 (см. рис. 6.2) связан с образованием СГ23С5 (~ 35 % Сг), а-фазы (~ 50 % Сг), с отсутствием у-твердого раствора (80...90 % Сг). Таким образом, различная спекаемость образцов порошковых смесей системы Ni-Cr при наличии и отсутствии углерода (см. рис. 6.2) обусловлена, по-видимому, образованием карбидных слоев (кривая 7), которые препятствуют протеканию твердофазных диффузионных процессов. Система никель-хром-углерод. В порошковую смесь (80 % Ni - 20 % Сг) -(0,5...1,0) Со(, (где С;. - аморфный углерод, продукт пиролиза парафина) вводили сравнительно крупнозернистый (~ 50 мкм) порошок графита МГОСЧ в количестве до 10 %. На рис. 6.3 представлена зависимость изменения объема образца (AV/V) от содержания углерода в порошковой смеси. Резкое ухудшение спекаемости при увеличении содержания углерода связано, по-видимому, с изменением количества карбидов в спеках. Нарушение монотонного изменения AV/V, проявляющееся при содержании углерода ~ 2,5 %, связано с появлением в образцах свободного углерода в виде графита. Рентгенофазовый анализ спеков, содержащих 1 % С и 7 % С, показал соответственно наличие у-фазы, СГ7С3, СГ3С2 и у-фазы, СГ7С3, СГ3С2, графита. Некоторое отличие фазового состава спеченных образцов от представленного на диаграмме состояния связано, вероятно, с исполь-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |