|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Керамические композиционные материалы модействия с теплоносителем, коррозионное растрескивание под действием агрессивных продуктов деления ядерного топлива, радиационная повреждаемость и ползучесть под действием напряжений, нейтронного облучения и температуры. Основные требования к циркониевым изделиям, работающим в активных зонах действующих реакторов ВВЭР с аммиачно-калиевым водным теплоносителем, и РБМК с кипящим бескоррекционным водным теплоносителем - высокая коррозионная стойкость (низкое окисление и гидрирование), пластичность при достаточной прочности и сопротивление растрескиванию. Сплавы ЭИО и Э125 полностью удовлетворяют этим требованиям, что подтверждено надежной эксплуатацией изделий в реакторах. Так, коррозия оболочек твэлов из ЭИО в реакторах ВВЭР после 3...5-ТИ топливных циклов протекает с образованием тонких оксидных пленок и небольшим гидрированием (рис. 5.8). При этом сохраняются высокие пластичность и трещиностойкость. В кипящих условиях РБМК окисление оболочек из Э110 более интенсивное, но без заметного гидрирования. Трубы давления из Э125 после 15-17 лет работы в РБМК сохраняют достаточно высокую коррозионную стойкость, пластичность и трещиностойкость. Дальнейшее повышение экономической эффективности использования топлива, в частности в реакторах ВВЭР, с обеспечением среднего выгорания до 55...60 МВт-сут/кг урана и 5-6-летних кампаний при достижении флюенса нейтронов (Ф) до (2...5) 10 н/см и с внедрением режима маневрирования мощностью в реакторах напрямую связаны с необходимостью увеличения ресурсных характеристик циркониевых изделий для использования их в составе ТВС (оболочки твэлов, листан ционирующие решетки, направляющие и центральные каналы). Для новых условий эксплуатации бинарные сплавы с ниобием не имеют необходимого запаса свойств, особенно по сопротивлению деформированию в результате радиационных ползучести и роста, а также упругим характеристикам для обеспечения размерной стабильности и целостности твэлов и ТВС (распухание, удлинение, искривление). Работы по созданию новых усовершенствованных конструкционных материалов для активных зон реакторов типа ВВЭР предусматривают: дальнейшее совершенствование качества оболочек твэлов из сплава Э110; использование для производства сплавов циркония с пониженным содержанием гафния [< 0,01 % (ат.)]; применение в качестве конструкционного материала ддя твэлов и ТВС разработанного в России высокорадиацион-ностойкого циркониевого сплава Э635 (Zr-l,2Sn-lNb-0,4Fe) [18, 20].

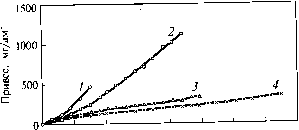

10 20 30 40 50 60 Выгорание, МВт-сут/кг урана  20 30 40 50 Выгорание, МВтсуг/кг урана Рис. 5.8. Коррозия циркониевых оболочек твэлов в условиях реакторов PWR и ВВЭР (а) \Щ и ВВЭР (поверхностное кипение; концентрация кислорода <0,02 ррт) (б) Ц9]: ~ Zr-4 (ASTM); 2 - Zr-4 (с уменьшением содержания олова); 3 - Zr-4 (оптимизированный); 4 - ELS; 5 - Э635; 6 - М5, ЭНО; 7 - Э110 (нодулярная коррозия); Э635 (равномерная или нодулярная коррозия); 9 - ЭПО (равномерная коррозия) Необходимость внедрения сплава Э635 обусловлена недостаточным запасом некоторых очень важных эксплуатационных характеристик сплава ЭИО, необходимьос для обеспечения надежной работы промышленных реакторов ВВЭР с более высоким выгоранием топлива (с большей длительностью кампании). Это резкое увеличение радиационного роста после достижения флюенса 2 102 н/см [£> 0,1 МэВ] (рис. 5.9);  2 4 6 8 Ф, 10--н/см- (£>0,1 МэВ) Рис. 5.9. Зависимость деформации радиационного роста оболочечных труб из сплавов Zr-4 (7), ЭПО (2) и Э635 (5) от флюенса нейтронов [18, 19] высокая скорость ползучести (рис. 5.10); высокая чувствительность коррозионной стойкости к содержанию кислорода в теплоносителе выше 0,01 мг/дм (> 0,01 ррт*) и наличию поверхностного или объемного кипения (рис. 5.8, б) [19, 20]. Разработанный почти 30 лет назад сплав Э635 и изделия из него (оболочеч-ные и канальные трубы) прошли многочисленные испытания в лабораторных условиях, в исследовательских реакторах и в промышленных реакторах АЭС [18, 20]. Особенностью этого сплава, в составе которого те же элементы Sn, Nb, Fe, что и в сплавах ЭПО и циркалои, является его высокая радиационная стойкость в условиях действия напряжений и нейтронного облучения (рис. 5.9, 5.10) [20]. Исследованиями отмечено, что материалы с низким радиационным ростом и ползучестью более стабильны и в коррозионном отношении. Сплав Э635 в холоднодеформированном и отожженном состоянии имеет прочность, не уступающую бинарному сплаву Э125, высокую коррозионную стойкость в воде и кипящем теплоносителе различного состава, высокое сопротивление ползучести в широком диапазоне флю-енсов, плотностей потока нейтронов, напряжений и температур облучения [18, 20]. Легирование циркония только ниобием или оловом не обеспечивает достаточной коррозионной стойкости сплавов ЭПО и цир-калоя-2 в пароводяной смеси, содержащей кислород, особенно при перегревах выше 380 °С. В этих условиях входящее в состав сплава Э635 железо улучшает коррозионную стойкость циркония (рис. 5.8). Коррозия сплавов в автоклавах с чистой водой при температуре 320...360°С и давлении 18,6 МПа всегда протекает с образованием темных оксидных пленок, прочно сцепленных с металлом, и незначи-  1,0 Ф, 10 1,5 2,0 2,5 -н/см- (£>0,1 МэВ) 3,0 3,5 Рис. 5.10. Влияние флюенса нейтронов на деформацию ползучести оболочечных труб ЭПО (1), Zr-4 (2) и Э635 (3). Режим обработки: температура нагрева 350 °С, давление 100 МПа, выдержка 8500 ч [18, 19] 100 ррт = 0,01 тельным гидрированием (рис. 5.11). В воде с добавками лития (характерной для реакторов PWR) сплав Э635 существенно превосходит сплавы ЭПО и иирка1Той-4 и не уступает американскому сплаву ZIRLO (рис. 5.12) [18, 20]. Циркониевые изделия, в частности оболочки твэлов реакторов ВВЭР, эксплуатируются в амми-ачно-калиевом водно-химическом режиме при температурах 320...350°С. В этих условиях сплав ЭПО имеет высокую коррозионную стойкость. После 5-ти топливных циклов испытания твэлов в ВВЭР-440 и 4-х в ВВЭР-1000 оболочки покрываются, в основном, тонкой оксидной пленкой толщиной 10...15 мкм, а содержание водорода в них не превышает 100 ррт. Однако в местах контакта с дистанционирующими решетками, в единичных случаях, наблюдаются следы нодулярной и фреттинг-коррозии [19]. Причинами появления и развития нодулярной коррозии на оболочках из сплава ЭПО могут быть кипение теплоносителя и присутствующий в теплоносителе кислород (рис. 5.8, б). На сплав Э635 эти факторы не влияют. Отсутствие заметной чувствительности коррозии сплава Э635 к кипению и присутствию кислорода в теплоносителе подтверждено испытаниями 1400 полномасштабных твэлов в реакторе РБМК. Производство тонкостенных труб и прутков из сплавов ЭПО и Э635 осуществляется по аналогичным технологическим процессам, включающим горячую и многократную холодную прокатку и отжиги при температуре существования а-фазовой области на промежуточном и готовом размерах, с обеспечением в изделиях структурного состояния, близкого Рекристаллизованному (с размером зерна З...5мкм). Высокие рабочие характеристики изделий из сплавов ЭПО и Э635 достигаются только при использовании сплавов в равновесном фазовом и структурном (рекристаллизованном) состоянии. НОВЫЕ МАТЕРИАЛЫ 5. МЕТАЛЛЫ И СПЛАВЫ Со сПЕЦИАЛЬНЬ1МИ СВОЙСТВАМИ Микроструктура изделий из этих сплавов имеет принципиальные отличия: - зерна а-фазы и включения (З-фазы (размером до 0,1 мкм) -- g сплаве ЭПО (смесь твердых растворов); - зерна a2.-фaзы и мелкодисперсные частицы интерметаллидов типа Zr(Nb,Fe)2 (размером 0,1...0,3 мкм), содержащие Zr, Nb, Fe, - в сплаве Э635. Поэтому трещиностойкость сплава Э635 в рекристаллизованном состоянии определяется, в основном, размером и характером распределения в матрице частиц интерметаллидов. Напротив, в бинарных сплавах ЭПО и Э125 сопротивление разрушению зависит, в основном, от степени рекристаллизации матрицы и текстуры [21]. Основной возможной причиной потери пластичности и понижения трещиностойкости в сплаве Э635 могут быть скопления крупных частиц размером до 1,0... 1,2 мкм или строчки мелких частиц интерметаллидов размером до 0,2 мкм. Наиболее высокая технологическая пластичность и трещиностойкость сплава Э635 достигаются при создании мелкозернистой структуры - матрицы с равномерным распределением в ней мелких частиц интерметаллидов. Причем такие характеристики сопротивления разрушению, как критическое раскрытие трещины при статическом нагружении и ударная вязкость, линейно возрастают с уменьшением расстояния между частицами. Получение такой структуры в сплаве Э635 с повышенным (до 0,3...0,5%) содержанием железа обеспечивает специальная технология деформационно-термической обработки при изготовлении обо-лочечных труб, включающая операцию закалки перед холодной прокаткой [21]. Испытания вне облучения и под облучением 400 600 800 трубчатых образцов, на-Время, сут. холящихся В одинаковом Рис. 5.11. Коррозия сплавов Zr-4 (/). ZIRLO (2), Э635 структурном СОСТОЯНИИ (J) и ЭПО (4) в автоклавах с деионизированной во- И нагруженных изнутри дой при 360 °с и давлении 18,6 МПа [ 18] аргоном С содержанием  паров йода (13 мг/см) до определенного давления, создающего различные напряжения в стенке трубы, а также локальные испытания на коррозионное растрескивание под напряжением КРН образцов труб с регистрацией акустической эмиссии [22], показали заметно большее сопротивление КРН сплава Э635, по сравнению со сплавом ЭИО и ииркалоем-4. Важным аспектом в сопротивлении труб КРН является кристаллографическая текстура. Оптимальная текстура для высокого сопротивления КРН обеспечивается технологией деформационно-термической обработки при производстве труб. Другой вариант повышения сопротивления КРН оболочки твэлов - использование биметаллической трубы, плакированной изнутри пластичным слоем циркония или сплавом на его основе. В России разработан технологический процесс изготовления биметаллических труб для твэлов реакторов РБМК. В качестве плакирующего слоя используется малолегированный высокопластичный циркониевый сплав, содержащий Nb и Fe в сумме 0,25 % (масс), обеспечивающий слою более высокую коррозионную стойкость и трещиностойкость. Существенным преимуществом сплава Э635 по сравнению со сплавом ЭПО является высокое сопротивление изделий ползучести и радиационному росту под действием температуры, нагрузок, в том числе пе-ременньгх, и нейтронного поля, что гарантирует надежность изделий при длительной эксплуатации в реакторах. Сплав Э635 слабо подвержен радиационному росту и для него характерно отсутствие перелома в кинетике роста, свойственного сплавам циркалой и бинарным сплавам с ниобием (рис. 5.9).  400 600 Время, сут. Рис. 5.12. Коррозия сплавов ЭПО (7), Zr-4 (2), Z1RLO (J) и Э635 {4) в автоклавах с водой, содержащей 70 ррт лития, при 360 °С и давлении 18,6 МПа [18]

|

|||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |