|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Керамические композиционные материалы Мощности по производству порошков в промышленно развитых странах (данные 1992 г.) составили более 1 млн. т в год [1], в том числе в США - 190 тыс. т; Швеции - 444 тыс. т; ФРГ - 35 тыс. т; Канаде - 118 тыс. т; Японии - 209 тыс. т; России - 159 тыс. т (в 1989-1990 гг.). Определяющее значение принадлежит порошкам на основе железа, доля которых в общем объеме составляет ~ 83 %. Из общего количества железных порошков ~ 80 % расходуется на производство порошковых изделий и ~ 20 % - на обмазку электродов для сварки. На долю порошков на основе меди приходится ~ 10%, а на порошки алюминия - ~ 5 % от общего объема производства. Высокие темпы роста объемов производства металлических порошков в Европе и Северной Америке наблюдались за последние годы XX в. и составляли до 10 % в год. Годовой выпуск порошков на основе железа в Европе составил в 1998 г. около 140 тыс. т. В Северной Америке в 1998 г. произведено около 375 тыс. т порошков на основе железа, в 1999 г. - 408,6 тыс. т, в 2000 г. - 412,5 тыс. т [2]. В Японии в 1998 г. производство на продажу железных и легирюван-ных порошков снизилось на 5,6% и достигло 164,4 тыс. т, из которых 15,7 тыс. т пошли на экспорт. В России в 2000 г. бьшо произведено около 6 тыс. т порошков на основе железа, в том числе карбонильных. Основными экономическими показателями развития порошковой металлургии являются объем производимых порошков, предназначенных для производства изделий методами порошковой металлургии, объем производства изделий из спеченных порошков и стоимость произведенной продукции. Эффективность замены традиционного способа изготовления деталей на порошковый непосредственно определяется уровнем технологических приемов, обеспечивающих высокие физико-механические и другие потребительские свойства изделий, что, в свою очередь определяется новыми научными разработками. Перспективы расширения областей применения порошковых изделий на железной основе связаны с использованием легированных и нано-кристаллических порошков, что позволяет существенно повысить эксплуатационные свойства конструкционных материалов и деталей, получаемых традиционными методами порошковой металлургии. 4.1. ПРОИЗВОДСТВО ЖЕЛЕЗНЫХ ПОРОШКОВ Основными производителями железных порошков в странах бывшего СССР остаются ОАО Сулинский металлургический завод (ОАО СМЗ), ОАО Северсталь , БЗПМ (Украина), порошки легированных сталей поизводит предприятие НПО Тулачермет . Небольшие партии железных порошков выпускаются Староуткинским металлургическим заводом. Разработка процессов получения порошков с улучшенными показателями прессуемости проводится на экспериментальной базе ЦНИИчермет им. И.П.Бардина и в полупромышленных условиях ОАО СМЗ. Институтом порошковой металлургии ЦНИИчермет им. И.П.Бардина (ИПМ ЦНИИчермет) проведены сравнительные исследования физико-технологических свойств железных порошков различных марок отечественных и зарубежных фирм. В табл. 4.1 и на рис. 4.1 и 4.2 приведены химический состав и технологические свойства следующих отечественных и зарубежных порошков. Восстановленные железные порошки произведены соответственно: ПЖВЗ.315.15 - в ОАО СМЗ из руды Шемраевского месторождения; ПЖВ2.160.24 - в ОАО СМЗ из прокатной окалины; NC100.24 - фирмой H6ganas из железорудного концентрата. Железные порошки, полученные распылением чугуна сжатым воздухом, ПЖРВ2.200.26(28); ПЖРВЗ.200.26; ПЖРВ4.200.26 произведены в ОАО Северсталь . Железные порошки, полученные распылением стали водой высокого давления, АВСЮО.ЗО и ASC100.29 произведены фирмой H6ganas ; WPL200 -фирмой Mannesmann Demag ; ПЖР2.200.26 - в ОАО СМЗ (до 1992 г.); ПЖРЗ.200.28 - БЗПМ. Из табл. 4. J видно, что наиболее чистыми по содержанию примесей и обладающими наиболее высокой уплотняемостью являются шведские порошки АВСЮО.ЗО и ASC100.29. Однако эти порошки обладают невысокой прочностью прессовки. Максимальной прочностью во всем интервале плотностей и давлений прессования обладают прессовки из восстановленного железного порошка ПЖВЗ.315.15 ОАО СМЗ, из которого можно прессовать детали практически любой конфигурации, однако при этом возникают определенные трудности при автоматической пода- порошка в кассету пресс-автомата вследствие его низкой текучести, олее целесообразно использовать этот порошок в смеси с серийно ыпускаемыми порошками для улучшения формуемости последних. помимо шведских порошков АВСЮО.ЗО и ASC100.29 чистыми по таву являются порошки ПЖРВ2.200, производимые ОАО Север- о on   5,0 5,5 6,0 6,5 Плотность прессовки, г/см  35 30

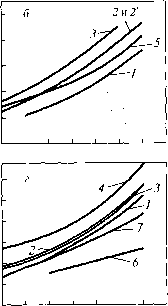

400 500 600 700 800 Давление прессования, МПа 6,0 6,2 6,4 6,6 6,8 7,0 7,2 7,4 Плотность прессовки, г/см Рис. 4.2. Прочность прессовки железных порошков без добавок б) и с добавкой 0,8 % стеарата цинка (в, г): п-л-рп Jf.- 1 - ЖВ2 160.24 и NC100.24; / - ПЖРВ2(1).26(28); 2 - ПЖРВ2.26, 2 ПРВ3.26, 3 ЖЬл 100.29; 4 - NC100.24 + 0,6% Kenolube; 5 - ПЖР2.200.26 и WPL/uu, 7 - ASC100.29 + 0,6 % Kenolube Рис. 4.1. Прочность прессовки железных порошков с различной насыпной плотностью: / - ПЖВЗ.315.15-18; 2 - ПЖВ2.160.24; 3 - ПЖРВ2.200.26; 4 ~ ПЖР2.200.26 сталь . По уплотняемости они находятся на уровне порошков WPL200 и ПЖР2.200.26, но превосходят их по прочности прессовки. Наилучшую прочность прессовки из серийно выпускаемых порошков имеет порошок ПЖВ2.160.24 и его зарубежный аналог NC100.24. Добавка 0,8 % стеарата цинка снижает значения уплотняемости в пресс-форме 011,3 мм на 0,06...0,10 г/см при давлении 600 МПа и на 0,10...0,12 г/см при давлении 700 МПа. В пресс-форме 025 мм добавка стеарата цинка ухудшает уштотняемость прессовки на ~ 0,13 г/см при давлении 600 МПа и на ~ 0,17 г/см при давлении 700 МПа. Кроме того, введение стеарата цинка существенно влияет на прочность прессовки порошка. Так, добавка 0,8 % стеарата цинка снижает прочность прессовки в 1,35-1,5 раза. Замена стеарата цинка на твердую смазку Kenolube обеспечивает незначительное ухудшение прочности прессовки. В настоящее время в мировой практике освоен выпуск легированных порошков конструкционных сталей, главным образом гомогенно- и ча-стичнолегированных (диффузионнолегированных), спрос на которые постоянно растет. Гомогеннолегированные порошки, получаемые распылением, применяют в основном для изготовления тяжелонагруженных деталей методом горячей штамповки. Ввиду низкой уплотняемости и прочности прессовок порошки этого типа редко используют для получения деталей методом прессования с последующим спеканием. По оценкам специалистов, потребление гомогеннолегированных порошков за рубежом составляет около 5,5 тыс.т/год, что связано прежде всего с их относительно высокой стоимостью. Наибольший спрос на гомогеннолегированные порошки конструкционных сталей отмечается в США, где метод горячей ковки пористых заготовок (ГКПЗ) получил широкое распространение в автомобильной промышленности (80 % объема низколегированных распыленных порошков фирмы H6ganas в США предназначено для изготовления высокоплотных деталей). Большинство промышленных процессов получения гомогеннолегированных порошков основано на использовании в качестве распыляющей среды воды высокого давления. Эта технология освоена фирмами Mannesmann Demag , Хюттентехник , Пульверметалл (ФРГ), H6ganas (Швеция, США), Домфер Метл Паудерз (Канада), Kawasaki Seitetsu и КоЪе Seikose (Япония). Наиболее широко применяют водораспыленные порошки никельмолибденовой ствли типа A1S1 4600 (1,8 % Ni, 0,5 % Мо 0,25% Мп) [3]. Порошки, как правило, отличаются низким и стабильным содержанием кислорода, углерода и серы, что достигается использованием высокочистого исходного сырья. Например, фирма ОиеЬес Metal Powder Ltd. (Канада) приступила к выпуску порошка марки Atomel 4601 , в котором содержание углерода снижено с 0,02 до 0,003 %, серы - с 0,03 до 0,006 %, кислорода - с 0,3 до 0,09 % по сравнению со стандартным порошком марки 4600. Японские фирмы КоЬе Seikose и Kawasaki Seitetsu начали выпуск высокочистых легированных порошков марок 46F2H и KIP 4600ES соответственно, с содержанием углерода не более 0,002%, кремния - 0,01 %, марганца - 0,02%, серы - 0,001%. Фирма H6ganas (США) сообщила о начале выпуска на заводе в Ривертоне нового легированного молибденом порошка марки Апсог-steel 85НР . Этот порошок, предназначенный для изготовления автомобильных деталей с высокими механическими характеристиками, например, таких как шестерни трансмиссии, полученные по традиционной технологии, обеспечивает, по данным фирмы, достижение более высоких плотностей, чем стандартные никельмолибденовые стальные порошки. По оценкам, потребность в этом порошке составит 10 тыс. т/год. Фирма Mannesmann Demag приступила к промышленному освоению нового порошка MSP4 (4 % Ni, 0,5 % Мо). В университете в Карлсруэ (ФРГ) проводятся работы по выявлению резервов повышения эксплуатационных характеристик порошковых сталей микролегированием. Наиболее перспективным считают использование микролегирования в сочетании с традиционным легированием для получения двухфазных порошковых материалов, подвергаемых холодной экструзии, Частичнолегированные порошки предназначены для изготовления конструкционных средненагруженных деталей традиционным и наиболее широко используемым методом порошковой металлургии; прессованием прессовок необходимой конфигурации с последующим спеканием. Частичнолегированные порошки сохраняют хорошую технологичность исходного железного порошка (высокую уплотняемость и прочность прессовок) и не склонны к макросегрегации легирующих добавок в процессе транспортировки и переработки, что обеспечивает получение высокоточных порошковых изделий со стабильными размерами и эксплуатационными свойствами в условиях крупносерийного производства. В связи с высокой технологичностью частичнолегированных порошков их потребление непрерывно растет. Проводятся работы по расширению их марочного состава. В качестве легирующих добавок в них вводят никель, медь, молибден и фосфор. До недавнего времени основными поставщиками частичнолегированных порошков являлись фирмы Mannesmann Demag (серия Ultrapac на основе распыленных железных порошков) и H6ganas (серия Distaloy на основе восстановленных и распыленных железных порошков). В Японии освоен промышленный выпуск частичнолегированных

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |