|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

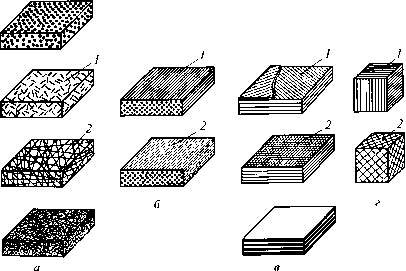

Промышленность Ижоры --> Керамические композиционные материалы структуре, предложенная Г. Фроммейером [4], где композиционные материалы классифицируются в соответствии с морфологией фаз, составляющих их микроструктуру, или геометрией компонентов. Согласно этой классификации, композиционные материалы относятся к одному из следующих классов: 1) дисперсноупрочненные композиты и композиты, армированные частицами; 2) волокнистые композиты; 3) слоистые композиционные материалы. С учетом размера и распределения вторых фаз или армирующих компонентов в каждом из классов композиционных материалов можно вьщелить подклассы [4]: - субмикроструктурированные композиты: размер частиц (d), толщина волокна (й?в) много меньше 1 мкм (d 1 мкм); - микроструктурированные композиты: размер частиц, толщина волокна или слоя (d.) имеет порядок микрона (d 1 мкм); - макроструктурированные композиты: макроскопические размеры компонентов имеют порядок миллиметров (d 0,1 мм). Рассмотрим характеристики композиционных материалов в соответствии с морфологией фаз или геометрией армирующих компонентов. 1. Дисперсноупрочненные композиционные материалы, армированные частицами (рис. 3.1, а). По геометрическому признаку эти композиты относятся к одному классу, так как армирующий компонент является нуль-мерным компонентом, имеющим все три размера одного и того же порядка. Частицы второго компонента (фазы) беспорядочно распределены в матрице и в зависимости от их количества могут либо упрочнять матрицу, препятствуя развитию дислокационного скольжения при приложении нагрузки, либо разгружают матрицу, воспринимая часть приложенной нагрузки. В первом случае композиционный материал относится к дисперсноупрочненным, во втором - к армированным частицам и композитам. В дисперсноупрочненных композитах размер частиц d 1 мкм (субмикроструктурированные композиты), а их количество составляет 1...15%. В качестве дисперсных фаз обычно используют оксиды, бориды, карбиды, силициды (см. табл. 3.1). Возможно также использование интерметаллидов [5]. Эффективность упрочнения матрицы некогерентными дисперсными частицами фаз зависит от их размера и расстояния между соседними частицами. Наибольший эффект упрочнения наблюдается при размере частиц меньше 0,1 мкм, расстоянии между ними 5, = 0,01...0,3 мкм и количестве около 15% [4]. Дисперси-  а-слои р-слой 3.1. Схематическое изображение различных микроструктур КМ [4]: матрица; 2 - армирующие частицы диаметром d, 3 - армирующие волокна диаметром d; d - толщина слоя в слоистом а-р-композите; - расстояние между частицами онные композиционные материалы имеют сходство с традиционными исперсионно-твердеющими сплавами, в которых дисперсные частицы, выделяющиеся при старении, также упрочняют матрицу. Однако в дис-персионно-твердеющих сплавах эффект упрочнения снижается при нагреве за счет растворения, коагуляции и разупорядочивания. Главное же преимущество дисперсноупрочненных композитов состоит не в повышении предела текучести при комнатной температуре, а в способности сохранять высокий уровень предела текучести и соответственно увеличивать сопротивление ползучести матрицы в широкой температурной области. Поэтому в качестве дисперсных фаз целесообразно использовать фазы, которые нерастворимы в матрице и некогерентны с ней (см. выше). Роль армирующих частиц сводится не столько к упрочнению матрицы, сколько к перераспределению приложенной нагрузки между матрицей и наполнителем. Причем важное назначение матрицы - это передача нагрузки армирующим частицам. Отметим, что свою роль армирующие частицы выполняют, если их содержание превышает 25 %. В качестве армирующих компонентов используют металлы, интерметаллиды, оксиды, нитриды и другие вещества, существенно отличающиеся от матрицы по физико-механическим свойствам. 2. Волокнистые композиционные материалы. Это в основном микроструктурированные композиционные материалы, характеризующиеся тем, что в качестве наполнителя используются одномерные армирующие компоненты, один из размеров которых значительно превышает два других. В волокнистых композиционных материалах пластичная матрица армирована высокопрочными волокнами толщиной от нескольких микрометров до сотен микрометров. В качестве армирующих волокон могут использоваться: металлические проволоки, усы и кристаллы фаз, полученных направленной кристаллизацией; волокна неметаллов, таких как углерод и бор, полученных по специальным технологиям; керами- ческие волокна на основе AljOg, SiC и др.; стекловолокно; органические волокна (полиэтиленовые, полиэфирные, полиамидные и др.). Сравнительные свойства волокон, используемых в настоящее время в России и зарубежом, приведены в табл. 3.2. Как видно, волокна имеют очень высокий уровень свойств. Именно это позволяет реализовать идею создания волокнисто-армированных микро- и макроструктур, как структур материалов, в которых волокна, имеющие более высокий модуль упругости и предел прочности, чем матрица, воспринимают основную долю нагрузки. Содержание волокон в матрице может меняться в щироких пределах. Теоретически максимальное содержание волокон может достигать 91 % объема. Однако в реальных условиях уже при объемной доле волокон 80 % возникают проблемы на границе раздела волокно-матрица, что приводит к ухудшению свойств волокнистого композита. Естественно, что выбор природы волокна определяется назначением композита и материалом матрицы, прежде всего физико-химической природой взаимодействия на границе раздела матрица-волокно. Однако при прочих равных условиях комплекс свойств волокнистого композита определяется геометрической схемой армирования (рис. 3.2). Схемы хаотичного армирования короткими волокнами, одномерно армированные короткими и длинными волокнами, могут быть использованы для любой матрицы, в то время как остальные - в основном только для полимерной матрицы. Следует также отметить, что схемы двумерного и пространственного армирования легче всего реализуются при изготовлении деталей и узлов из полимерных материалов. 3. Слоистые композиционные материалы. Этот класс композитов характеризуется тем, что фазы или компоненты расположены послойно (см. рис. 3.1, в). Они состоят из компонентов, имеющих два размера, которые значительно превышают третий. Естественно, что в слоистых композиционных материалах не имеет смысла делить компоненты на матрицу и арматуру. На субмикроструктурированном уровне слоистые композиты могут быть реализованы при осаждении из паровой фазы, а на микроструктурированном уровне - в слоистых эвтектических структурах, полученных направленной кристаллизацией (например, системы типа Al-CuAlj, Cd-Sn, Al-Zn, Со-СоВе [4] и др.). На макроскопическом уровне слоистые композиты могут быть реализованы в парах металл-металл, полимер-полимер, металл-полимер. Они представляют собой слои разнородных материалов толщиной от 100 до 1000 мкм с различной природой границы раздела. Однако независимо от природы взаимодействия компонентов на границе раздела связь между слоями олжна быть достаточна для исключения необратимого перемещения одного слоя относительно другого при воздействии механической нагрузки и температуры. Методы получения композиционных материалов. Классификация композиционных материалов по методам получения является в определенной степени условной и временной, отражающей сегодняшний уровень технологических достижений. В справочнике под реакцией В. В. Васильева и Ю. М. Тарнапольского предложена классификация для металлических композиционных материалов, которая может быть распространена и на другие виды композитов. Можно вьщелить следующие процессы получения и обработки композитов: - химические, связанные с химическим, электрохимическим и термохимическим осаждением; - газо- и парофазные, связанные с конденсацией из газовой и паровой фазы; - жидкофазные, связанные с направленной кристаллизацией и/или пропиткой подготовленных каркасов наполнителя;  Рис. 3.2. Классификация волокнистых КМ по конструктивному признаку: а - хаотически армированные: 1 - короткие волокна; 2 - непрерывные волокна; б - одномерно армированные: 1 - однонаправленные непрерывные; 2 - однонаправленные короткие; в - двумерно армированные: / - непрерывные нити; 2 - ткани; г - пространственно армированные: / - три семейства нитей; 2 - п семейств нитей 13 - 692S 3.2. МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ КМ с металлической матрицей впервые начали применяться в авиакосмической технике, где была приемлема высокая стоимость их производства. В настоящее время совершенствование технологии их производства сделало возможным применение КМ с металлической матрицей в автомобильной промышленности, судостроении и других отраслях техники, где требуется сочетание высокой прочности, жесткости, а также высокое сопротивление износу, воздействию высокой температуры и агрессивных сред. Упрочнение КМ с металлической матрицей осуществ- - твердофазные, связанные прежде всего с порошковой технологией диффузионным сращиванием и другими термомеханическими технологиями; - комбинированные, основанные на сочетании перечисленных выше процессов. Области применения. Обычно композиционные материалы стараются не классифицировать по применению, так как любая классификация носит достаточно условный и подчас конъюнктурный характер, поскольку композиционные материалы обычно многоцелевые. Тем не менее в первом приближении все композиционные материалы можно разделить на конструкционные и функциональные. Последние представляют большую группу материалов с особыми физическими свойствами и в настоящей главе рассматриваться не будут. Основное внимание будет уделено конструкционным композиционным материалам - материалам, из которых изготавливаются конструкции и детали машин, работающих в условиях механических нагрузок. Помимо необходимости воспринимать механические нагрузки, композиционный материал должен выполнять и дополнительные функции. Поэтому конструкционные композиционные материалы в некоторой степени являются и функциональными и в зависимости от назначения помимо комплекса механических свойств должны обладать еще и комплексом специальньЕк свойств, например, жаропрочностью и жаростойкостью, коррозионностойкостью, износостойкостью и т. д. Соответственно и конструкционные композиционные материалы должны разделяться на подклассы различного назначения или, что наиболее желательно, один и тот же композит должен обеспечивать необходимый комплекс механических и специальных свойств. пяется частицами различных форм и размеров, непрерывными и пре-ывистыми волокнами. КМ с упрочняющими частицами отличаются от КМ упрочненных волокнами, изотропностью свойств, более низкой стоимостью производства и возможностью последующей обработки. КМ с алюминиевой матрицей. Перспективы эффективного использования КМ с алюминиевой матрицей обусловлены достаточно высокими удельными прочностными характеристиками материала матрицы, например, применение волокнистых КМ с алюминиевой матрицей позволяет получить значительное преимущество в удельной жесткости и снизить массу конструкции на 30...40 %. К числу достоинств данных материалов следует относить и достаточно низкие технологические температурные параметры: до 600 °С при получении КМ твердофазными методами и до 800 °С - жидкофазными. Алюминиевая матрица отличается высокими технологическими свойствами, обеспечивает достижение широкого спектра механических и эксплуатационных свойств. При дискретном армировании КМ с алюминиевой матрицей используют частицы из высокопрочных, высокомодульных тугоплавких веществ с высокой энергией межатомной связи - графита, бора, тугоплавких металлов, карбидов, нитридов, боридов, оксидов, а также нитевидные кристаллы и короткие волокна. Существуют различные способы совмещения алюминиевых матриц с дисперсной упрочняющей фазой: твердофазное или жидкофазное компактирование порошковых смесей, в том числе приготовленных механическим легированием; литейные технологии пропитки пористых каркасов из порошков или коротких волокон, или механического замешивания дисперсных наполнителей в металлические расплавы; газотермическое напьшение композиционных смесей. КМ с алюминиевой матрицей, армированные дисперсными частицами, обладают сравнительно невысокими прочностными свойствами, но их отличают повышенные значения модуля упругости и предела текучести, а также износостойкости. Армирующие частицы микронных размеров, введенные в алюминиевую матрицу, повышают износостойкость сплавов, увеличивают гетерогенность. Модуль упругости при армировании частицами возрастает медленнее, чем при армировании нитевидными кристаллами, однако остаточное удлинение при армировании частицами падает в значительно меньшей степени. Эффект упрочнения данных КМ обусловлен обходом частиц дислокациями и соответствующим затруднением деформации композиционного материала. Степень упрочнения обратно пропорциональна среднему расстоянию между частицами и их размеру. Свойства КМ, упрочнен-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |