|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

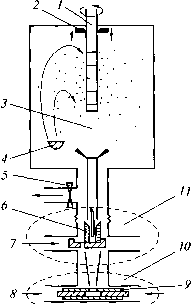

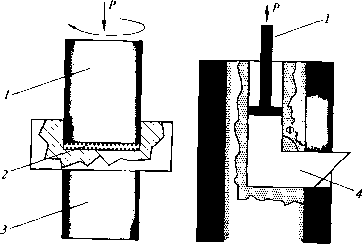

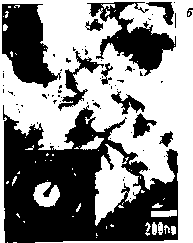

Промышленность Ижоры --> Керамические композиционные материалы получение нанокристаллического состояния здесь менее вероятно, чем микрокристаллического. Второе направление, связанное с компактирова-нием УДП, развивается по нескольким вариантам. В первом случае используется метод испарения и конденсации атомов для образования нанокластеров - частиц, осаждаемых на холодную поверхность вращающегося цилиндра в атмосфере разреженного инертного газа, обычно гелия (рис. 1.1). При испарении и конденсации металлы с более высокой температурой плавления образуют обычно частицы меньшего размера. Осажденный конденсат специальным скребком снимается с поверхности цилиндра и собирается в коллектор. После откачки инертного газа в вакууме проводится предварительное (под давлением примерно 1 ГПа) и окончательное (под давлением до 10 ГПа) прессование нанопорошка. В результате получают образцы диаметром 5...15 мм и толщиной 0,2...0,3 мм с плотностью 70...95 % от теоретической плотности соответствующего материала (до 95 % для нанометаллов и до 85 % для нанокерамики [9]). Полученные этим способом компактные наноматериалы, в зависимости от условий испарения и конденсации, состоят из кристаллов (зерен) со средним размером от единиц до десятков нанометров. Следует подчеркнуть, что создание из порошков плотных, близких к 100 % теоретической плотности наноматериалов - проблема весьма сложная и до сих пор не решенная, поскольку нанокристаллические порошки плохо прессуются и традиционные методы статического прессования не дают результатов. Другой способ связан с компактирова-нием порошков, полученных способами механического измельчения и механического легирования. Однако здесь также имеются проблемы компактирования по- Рис. 1.1. Схема получения объемных наноматериалов методом испарения, конденсации и компактирования [2]: / - вращающийся цилиндр, охлаждаемый жидким азотом; 2 - скребок; 3 - инертный газ (обычно Не); 4 - испаритель; 5 - клапан; 6 - фиксирующая пресс-форма; 7 - салазки; S - поршень; 9 - гильза; 10 - узел окончательного компактирования при высоком давлении; 11 - узел предварительного компактирования  лучаемых нанопорошков и изготовления объемных наноструктурных образцов и заготовок с высокой плотностью. Для получения компактных материалов с малой пористостью применяют метод горячего прессования, когда прессование происходит одновременно со спеканием. В данном случае давление прессования снижается в десятки раз по сравнению с холодным прессованием. Температура горячего прессования в зависимости от природы спекаемого материала находится в пределах 50...90 % от температуры плавления основного компонента. Однако повышение температуры компактирования приводит к быстрому росту зерен и выходу из наноструктурного состояния, а консолидация нанопорошков при низких температурах, даже в условиях высоких приложенных давлений, ведет к остаточной пористости. Более того, проблемами остаются загрязнения образцов при подготовке порошков и особенно увеличение их геометрических размеров. В этой связи большой интерес вызывает получение наноструктурных материалов методами интенсивной пластической деформации (ИПД) [4], т. е. большими деформациями в условиях высоких приложенных давлений. В основе методов ИПД лежит сильное измельчение микроструктуры в металлах и сплавах до наноразмеров за счет больших деформаций. При разработке этих методов существует несколько требований для получения объемных наноматериалов [4]. Во-первых, важность формирования ультрамелкозернистых (УМЗ) структур, имеющих большеугло-вые границы зерен, поскольку именно в этом случае качественно изменяются свойства материалов. Во-вторых, формирование наноструктур, однородных по всему объему образца, что необходимо для обеспечения стабильности свойств полученных материалов. В-третьих, образцы не должны иметь механических повреждений или разрушений, несмотря на их интенсивное деформирование. Первые работы, демонстрирующие возможность получения объемных наноструктурных металлов и сплавов, были выполнены в конце 80-х - начале 90-х годов Р. 3. Валиевым с сотрудниками, использовавшими два метода ИПД - кручение под высоким давлением и равноканальное угловое прессование (РКУП) (рис. 1.2). Конструкция установки деформации кручением (рис. 1.2, а) под высоким давлением основана на принципе наковален Бриджмена, где образец помещается между бойками и сжимается под приложенным давлением (Р) в несколько гигапаскалей, затем прилагается деформация с очень большими степенями (10 и более). Нижний боек вращается, и силы поверхностного трения заставляют образец деформироваться сдви- 2 - 6928 гом. Геометрическая форма образцов такова, что основной объем материала деформируется в условиях гидростатического сжатия, в результате чего образцы не разрушаются. Полученные таким образом образцы имеют форму дисков диаметром 10...20 мм и толщиной 0,2...0,5 мм. Хотя их структура измельчается уже после деформации на пол-оборота, но для формирования однородной ультрамелкозернистой структуры необходима деформация в несколько оборотов. При этом средний размер зерен в полученных образцах, как правило, составляет 100...200мкм (рис. 1.3, а). Однако конечный размер зерен в структуре зависит от условий интенсивной деформации - величины приложенного давления, температуры, скорости деформации, а также вида исследуемого материала. Для получения массивных наноструктурных материалов используется другой метод, основанный также на деформации сдвигом, - равнока-нальное угловое прессование. При реализации РКУП заготовка неоднократно продавливается в специальной оснастке через два пересекающихся канала с одинаковыми поперечными сечениями при комнатной или повышенной температурах, в зависимости от деформируемости материала. При наиболее часто используемых углах Ф = 90°, каждый проход соответствует истинной степени деформации, примерно равной 1. Для  Рис. 1.2. Схема методов интенсивной пластической деформации: а метод кручения под высоким давлением; 6 - метод равноканального углового прессования; / - пуансон; 2 - образец; 3 - суппорт; 4 - заготовка формирования наноструктур весьма важными являются не только число проходов, но и направления прохода через каналы, в зависимости от которых различают несколько маршрутов РКУП [4]. Важным фактором для данного метода является также сохранение целостности получаемых образцов даже для малопластичных материалов. Реализация данного метода может обеспечить формирование УМЗ структуры средним размером зерен от 200 нм до 500 нм (рис. 1.3, б). В последние годы равноканальное угловое прессование явилось объектом многочисленных исследований в связи с возможностями практического использования объемных наноструктурных металлов и сплавов. Последние разработки направлены на увеличение геометрических размеров образцов и заготовок диаметром до 60 мм и длиной до 200 мм (рис. 1.4), получение длинномерных заготовок, формирование наноструктур в труднодеформируемых и малопластичных металлах и сплавах [4]. Большое внимание уделяется также развитию других методов интенсивной пластической деформации - всесторонней ковке, специальной прокатке и др., с целью повышения эффективности процесса. Особенности Модели наноструктур. Наноструктурные материалы, вследствие очень малого размера зерен, содержат в структуре большое количество границ зерен, которые играют определяющую роль в формировании их необычных физических и механических свойств. Вследствие этого в проводимых экспериментальных исследованиях и разрабатываемых структурных моделях наноматериалов границы зерен занимают центральное место [10]. Рис. 1.3. Электронно-микроскопические изображения наноструктур меди: а - метод кручения под высоким давлением; б - метод равноканального углового прессования   Уже в первых работах, выполненных X. Гляйтером с сотрудниками [2], был установлен ряд особенностей структуры нанокристаллических материалов, полученных газовой конденсацией атомных кластеров с последующим их компактированием. Это, прежде всего, пониженная плотность полученных нанокристаллов и присутствие специфической зер-нограничной фазы , обнаруженное с появлением дополнительных пиков при мессбауэровских исследованиях. На основании проведенных экспериментов, включая компьютерное моделирование, была предложена структурная модель нанокристаллического материала, состоящего из атомов одного сорта (рис. 1.5) [2]. В соответствии с этой моделью такой нанокристалл состоит из двух структурных компонент: кристаллитов-зерен (атомы представлены светлыми кружками) и зернограничных областей (черные кружки). Атомная структура всех кристаллитов совершенна и определяется только их кристаллографической ориентацией. В то же время зернограничные области, где соединяются соседние кристаллиты, характеризуются пониженной атомной плотностью и измененными межатомными расстояниями. Модель Гляйтера дала мощный толчок исследованиям структуры нанокристаллов и поиску их необычных свойств. Вместе с тем, в последующих исследованиях были выявлены и ее важные недостатки. Во-первых, в согласии с высокоразрешающей электронной микроскопией границы зерен являются значительно более узкими, чем это предсказыва-  Рис. 1.4. Объемные заготовки наноструктурного гита ется моделью (см. рис. 1.5) и их ширина обычно не превышает 1-2 межатомных расстояния. Во-вторых, атомно-кристаллическая решетка в на-нокриста]Тлах не явJяeтcя совершенной и обычно, как в случае ИПД наноматериалов, упруго искажена [4]. Более того, в настоящее время становится очевидным, что метод получения наноструктурных материалов играет весьма важную роль в формировании их структуры и свойств. Экспериментальные исследования, проведенные с использованием различных, часто взаимно дополняющих методов, каковыми являются просвечивающая, включая высокоразрешающто, электронная микроскопия, рентгеноструктурный анатиз, мессбауэровская спектроскопия, дифференциальная сканирующая калориметрия, свидетельствуют, что в наноструктурных ИПД металлах и сплавах границы зерен носят неравновесный характер, обусловленный присутствием зернограничных дефектов с высокой плотностью (рис. 1.6). Предстааления о неравновесных границах были введены в научную литературу в 1980-х годах [4], базируясь на исследованиях взаимодействия решеточных дислокации и границ зерен. Образование неравновесного состояния границ зерен характеризуется двумя основными особенностями - избыточной энергией границ зерен (при   Рис. 1.5. Атомная модель нанострукт\рного материала. Черным обозначены атомы в зернограничных областях, смещение которых превышает 10% от межатомных расстояний [2] Рис. 1.6. Границы зерна в наноструктурной меди, полученной кручением под высоким давлением. Использован метод высокоразрешаюшей просвечивающей электронной микроскопии. Значками помечены места, соответствующие внесенным зернограничным дислокациям [4]

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |