|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

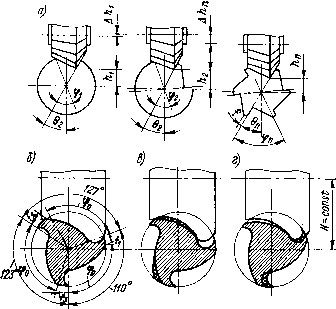

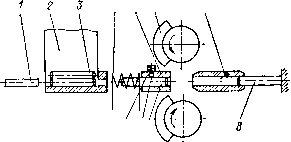

Промышленность Ижоры --> Технология изготовления инструментов профиль сегментов рассчитывается по методике ВНИИ-инструмент (Москва). Метод отличается высокой производительностью, обеспечивает экономию стали, но требует специального оборудования не только для проката, но и для сопутствующих операций технологической цепочки. К его недостаткам следует отнести невозможность получения инструмента оптимального профиля.  Рис. 15.6. Способы обработки инструмента с неравномерным угловым шагом Горячее прессование. Используется для профилирования заготовок спиральных сверл из быстрорежущих сталей диаметром 13-80 мм. Осуществляется на прессах с усилием до 400 т с подогревом заготовок токами высокой частоты. В качестве инструмента применяются профильные матрицы из стеллита. Для снижения сил трения профильную поверхность матриц посыпают порошковой смазкой типа Маликот . Профиль матриц подбирается опытным путем. Процесс достаточно производителен, позволяет получать сверла хорощего качества (но не имеющих утолщения сердцевины), обеспечивает экономию быстрорежущей стали. Однако сложность изготовления матриц, необходимость в высокоскоростных прессах с большими усилиями ограничивают область применения метода. Зуботочение. Метод, предложенный д-ром техн. наук проф. Ю. В. Цвисом, получил применение в инструментальном произ- водстве и на ряде зарубежных фирм при изготовлении зубчатых колес и спиральных быстрорежущих сверл диаметром до 10 мм непосредственно из прутка. Секторный прокат. Включает прокатку прямых профилей профильными секторами для получения заготовки сверл и последующую их завивку. Применяется на специализированных инструментальных заводах для изготовления спиральных сверл диаметром 25-55 мм. Метод вытесняется продольно-винтовым прокатом и горячим прессованием. Штамповка. Применяется при производстве метчиков на специализированных заводах. М- 5 6  11 109 Рис. 15.7. Схема прокатки винтовых канавок и инструмента: 1,8 - толкатели; 2 - бункер; 3, 9 - заготовки; 4 - индуктор; 5, 7 - втулки; 6 - сегменты; 10 шарик; i/ - пружина Литье, применяется при производстве заготовок концевого инструмента диаметром свыше 50 мм. Используется литье в оболочковые формы и литье по выплавляемым моделям. Шлифование. Обеспечивает получение инструмента диаметром до 100 мм с высокими точностью профиля и качеством обработанной поверхности. Подробней этот метод рассмотрен ниже. 15.3. Термическая обработка инструментов Термическая обработка разделяется на предварительную термическую обработку заготовок инструмента, основную термическую его обработку и упрочняющую (поверхностную химико-термическую) [102]. Предварительная термическая обработка. Отжиг, Заготовки инструмента, получившие неудовлетворительную структуру в результате сварки, ковки, штамповки, прокатки или недостаточную твердость после закалки, подлежат отжигу. Твердость заготовок после отжига должна быть не больше, чем твердость металла инструмента в состоянии поставки. Наиболее распространенными видами отжига после сварки, штамповки, прокатки являются отжиг с непрерывным охлаждением и изотермический отжиг. Сварные заготовки и детали после штахмповки подвергаются отжигу в конвейерных (при массовом производстве), шахтных или камерных печах с электрическим нагревом, а при циклическом отжиге - в соляных ваннах с электрическим нагревом (состав ванн -смесь солей БНТЗБ, Б78Н22). При отжиге в конвейерных печах время нагрева рассчитывается в зависимости от толп;ины заготовки. Так, заготовки из углеродистой стали должны нагреваться со скоростью 1,0 мин/мм толщ,ины, из легированной стали - 1,5 мин/мм, из быстрорежущей или высокохромистой стали - 2,0 мин/мм. Печи отжига должны иметь защитную атмосферу для предохранения заготовок от обезуглероживания. При отсутствии таких печей заготовки при отжиге засыпают чугунной стружкой (заготовки из быстрорежущих и высокохромистых сталей) или отработанным карбюризатором (заготовки из углеродистых или легированных сталей). Циклический ступенчатый отжиг применяют для заготовок инструмента из быстрорежущих сталей в целях получения структуры среднезернистого перлита, что позволяет повысить качество поверхности при механической обработке. Циклическому бесступенчатому отжигу подвергают заготовки мелкоразмерного инструмента или инструмента, получившего при закалке недостаточную твердость. Высокий отпуск. Производят перед окончательной термической обработкой для снятия внутренних напряжений после механической обработки заготовок или после проката. Высокому отпуску обычно подвергают сверла из быстрорежущих сталей, изготовляемых методами пластической деформации (секторным прокатом). Время выдержки сверл в зависимости от диаметра принимается равным 18 мин для диаметров от 12 до 20 мм; 20 мин для диаметров от 21 до 30; 22 мин для диаметров от 31 до 40; 25 мин для диаметров от 41 до 50 мм. Нормализация. Служит для некоторого повышения твердости и частичного устранения цементитной сетки на границах зерен в целях улучшения обрабатываемости заготовок метчиков, плашек, напильников. Улучшение. Используют взамен нормализации для улучшения обрабатываемости резанием. Обеспечивает получение более равномерной твердости, устранение цементитной сетки. Карбидный отпуск. Производят в целях повышения пластичности заготовок, подвергающихся обработке холодной пластической деформацией и вырубкой. Основная термическая обработка. Включает, как правило, закалку и последующий отпуск. Обеспечивает получение требуемых свойств по прочности, твердости, теплостойкости инструмента. Закалка. Условно можно выделить два вида основной термической обработки инструментальных сталей: 1) закалка с низким

Кабельные приводы Conductix |

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |