|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

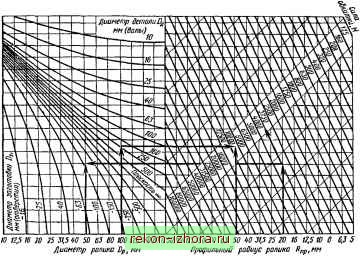

Промышленность Ижоры --> Инструмент обработки поверхностей дость поверхности детали. Шероховатость поверхности улучшается до Ra = 0,63 0,16 мкм, а точность размеров повышается на 10-20%. Основными факторами, определяющими результаты обкатывания, являются рабочая сила прижима ролика, подача и исходная шероховатость поверхности. Величины изменения диаметра обрабатываемой поверхности детали при обкатывании и раскатывании в зависимости от предварительной обработки и шероховатости поверхности приведены в табл. 12. Ориентировочно припуск под обработку методом пластической деформации может быть определен по формуле 2А = К (Rz-Rz ), где 2А - припуск на диаметр; Rz, Rz - шероховатость поверхности до и после обработки, мкм; К - коэффициент, равный 1,1 - 1,5, зависит от твердости металла; для цветных и легких металлов и сплавов принимают большие значения коэффициента, для закаленных сталей (ЯЯСэ57 -63) - меньшие его значения. Параметры режимов обработки, обеспечивающие получение заданной шероховатости, указаны в табл. 13. Силы обкатывания в зависимости от размеров детали и ролика определяются по номограмме (рис. 4). Стрелки показывают последовательность определения приведенной силы Р для вала диаметром 250 мм и отверстия диаметром 100 мм при диаметрах роликов соответственно 100 и 50 мм и радиусах их профиля 50 и 20 мм. 12. Изменения диаметров деталей лрв обкатывании в раскатывании

13. Значения подачи и зависимости от радиуса профили роликов или шариков и исходной шерохоиатости поиерхяости Подача S, мм/об, для получения параметра

* При л7 = 40 мкм число продольных рабочих ходов равно 2. для остальных параметров шероховатости - 1. Полученные значения силы Р (10 000 и 4(Ю0 Н) должны быть умножены на коэффициент К, зависящий от твердости обрабатываемого материала: К = О.ОШВ - 0,4. Примеры режимов обкатывания вагонных осей и раскатывания многороликовыми раскатками отверстий в чугунных деталях приведены в табл. 14, 15. Чугунные детали обрабатываются без смазки; при обработке стальных деталей в качестве смазки применяются 5%-ная эмульсия, сульфофрезол, смесь машинного масла с керосином (каждого по 50%). Наклепывание шариками. На рис. 5 показана схема процесса центробежно-ударного наклепа. Шарики или ролики могут перемещаться в пазах вращающегося сепаратора. Интенсив-  Рис. 4. Номограмма для определения силы обкатывания в зависимости от размеров заготовки и ролика 14. Параметры режимов обкатывания вагонных осей Размеры роликов, мм Сила Р, действующая на ролик, Н, при диаметре детали, мм, до

Примечания: 1. Обработку проводят двумя роликами: упрочняющим и сглаживающим, диаметры £)р которых одинаковы. 2. Профильный радиус сглаживающего ролика Лпрс.= 50 мм; значения профильных радиусов упрочняющего ролика Лру указаны в таблице. 3. Обкатывание проводят за один переход при подаче 5 = 0,2 0,6 мм/об и скорости ll = 75- 125 м/мин. ность обработки определяется величиной натяга h. Режимы центробежно-ударной обработки поверхностей шариками приведены в табл. 16. В результате пластической деформации микронеровностей

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |