|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Инструмент обработки поверхностей 50. Основные размеры, мм, машинных твердосплавных разверток

51. Основные размеры, мм, твердосплавных разверток с утолщенным хвостовиком

Продолжение табл. 51.

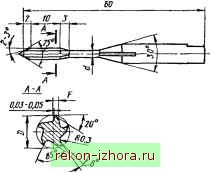

ев относительно хвостовика не должен превышать 0,004 мм. Для отверстий с полем допуска по Н7 диаметр развертки изготовляется с точностью йб, А:6, для отверстий с полем допуска по Ж -hi; для отверстий с полем допуска по Н9-Л8, h9. Центровые отверстия должны быть тщательно обработаны и не должны иметь забоин и разработанных мест. На калибрующей (цилиндрической) части разверток допускается обратная конусность, не превышающая допуска на изготовление развертки. Шероховатость различных поверхностей разверток (по ГОСТ 2789 - 73*) должны быть следующей: ленточки на калибрующей части, передней и задней поверхностях Ra < < 0,32 мкм; задней поверхности по калибрующей части Ra < < 1,25 мкм, поверхности хвостовой цилиндрической и конической частей Ra < 0,63 мкм. Допуск радиального биения хвостовика развертки относительно его оси (при проверке в центрах) не должен превьпиать 0,01 мм. Значения допуска радиального биения зубьев относительно оси развертки приведены в табл. 52. Передний угол у (по ГОСТ 16086 - 70) выбирают в зависимости от обрабатываемого материала. Для высокопрочных закаленных сталей Y = -5°, для коррозионно-стойких и жаро- 52. Допуск радиа.1Ы!ого биении зубьев относительно осв разверток

прочных сталей у = 5°, для серого чугуна с НВ 180-220 и пластмасс с абразивным наполнителем у = 0°. Для некоторых обрабатываемых материалов значения углов разверток у,а и приведены в табл. 53. Диаметр развертки определяет диаметр обрабатываемого отверстия, поэтому величина допустимого износа разверток (табл. 54) регламентируется уменьшением точности размеров отверстия. 53. Рекомендуемые геометрические параметры разверток

Примечание. Передний угол -уу разверток из быстрорежущей стали равен нулю. 54. Допустимый износ и величина стачивания за одну переточку

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |