|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Инструмент обработки поверхностей

Примечание. В числителе даны значения при черновой обработке, в знаменателе - при чистовой. 31. Параметр шероховатости Яа (мкм) поверхностей резцов после заточки

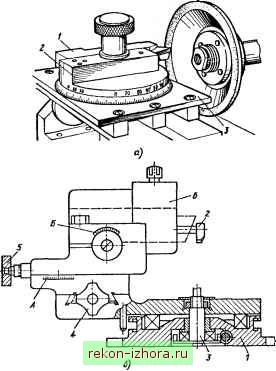

Рис. 45. Приспособление для заточки и доводки резцов: а-по радиусу; б~т выпуклым и вогнутым поверхностям: /-плита; 2 - шаблон; 3 - ось; 4 - маховик; 5 - рукоятка; 6 - держатель ватости при обработке коррозионно-стойких сталей, а также алюминиевых сплавов, когда сходящая стружка склонна к налипанию на поверхность инструмента. Для резания металла со снятием тонких стружек необходимо иметь малый радиус скругления режущей кромки (5 - 10 мкм) и минимальную ее шероховатость. При заточке резцов на заточных и доводочных станках используют различные приспособления, устройства и вспомогательный инструмент. Приспособления такого рода применяют и для доводки резцов по радиусу (рис. 45, о), для шлифования стружколомающихся канавок и порожков. Резец 1 устанавли- Рис. 46. Универсальные трех-поворотные тиски: 1 - основание; 2 - неподвижная губка; 3 - подвижная губка; 4 - ходовой винт; 5 - рукоятка  Рис. 47. Исходные положения Я Я. Я, резца 1фи заточке в трехцоворотных тисках вают на подручнике 2, который поворачивается относительно оси и корпуса 5 приспособления. Приспособление для заточки и доводки резцов по выпуклым и вогнутым поверхностям приведено на рис. 45,6. Резец устанавливают и закрепляют в держателе приспособления и выставляют по шаблону 2. Настройку приспособления осуществляют с помощью линейных перемещений маховиками 4. Точность перемещения обеспечивается нониусом А. Для получения необходимого заднего угла резец устанавливают по нониусу Б. Заточка резцов по трем поверхностям - передней, главной и вспомогательной задней осуществляется на универсально-заточных станках в трехповоротных тисках (рис. 46) торцом или

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |