|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Инструмент обработки поверхностей 6. Трудоемкость ремонтообслуживания (нормо-часы) на единицу ремонто-сложностн

1658, 1660, 1680 ремонтосложность составляет соответственно 38, 42 и 62 единицы. В табл. 6 приведены трудоемкости плановых ремонтов и осмотров на единицу ремонтосложности согласно ЕСППР. Технические осмотры станков проводятся при участии станочника-оператора, работающего на станке. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОКАРНЫХ СТАНКОВ Виды работ по техническому обслуживанию и исполнители этих работ указаны в табл. 7. В руководствах к станкам изложены правила их технического обслуживания. Ими необходимо пользоваться и при технических осмотрах. В процессе технического обслуживания станкон ведется изучение причин неполадок, намечаются меры по устранению конструктивных недостатков и модернизации оборудования, а также уточняются карты технического обслуживания. Очень важно при этом учитывать опыт работающих на станках токарей. Операционные нормы планового технического обслуживания рассчитываются на 1000 ч оперативного времени работы оборудования. На их основе определяется численность ремонтного персонала (слесари, электрики, смазчики). Для учета количества часов, отработанных станком, применяют специальные счетчики. Точный учет работы оборудования позволяет при 7. Основные виды работ по техническому обслуживанию токарных станков и исполнители этвх работ

Узлы станков, подлежащие обслуживанию Примечание. Принятые обозначения исполнителей: I - оператор, 2-слесарь, 3 - электрик, 4 - электронщик, 5 - смазчик. правильном техническом обслуживании сократить число плановых ремонтов на 30-50%. Плановые осмотры оборудования проводятся в заранее установленные сроки, по графику; неплановые - при отказах станка в работе и при авариях. При технических осмотрах проводят следующие работы: проверку и исправление всех креплений, головок болтов резцедержателя; подтяжку клиньев и прижимных планок; зачистку забоин и задиров на трущихся поверхностях станин и суппортов; регулировку зазоров в под- 8. Допустимые силы для поворота рукояток управления станком

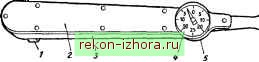

UJHHHHKax и1пи11деля, ходовых винтах и гайках фартука и суппортов, фрикционов и тор.мозов; проверку переключений частот врашения шпинделя и величин подач; проверку и мелкий ремонт систем: охлаждения, смазочной, гидравлической и пневматической; проверку наличия дефектов ограждений и щитков и их устранение; проверку состояния механизмов станка с частичной разборкой и заменой деталей и выявление деталей, требующих замены при очередном ремонте. В процессе технических осмотров и после ремонтов проверяются также силы, необходимые для поворота рукояток управления станков (табл. 8) и натяжения кгшновидных ремней. С помощью моментомеров или динамометрических ключей (рис. 1) определяют величину крутящего момента Мщ (кН-м). Для нахождения фактической силы необходимо Мр разделить на радиус R. Перед началом работы на хвостовике ключа устанавливают сменную насадку для соединения с осью маховика или рукоятки. Динамометрический ключ ДК-25 используется также для регламентированной затяжки резьбовых соединений станков ( в пределах 2,5 кН м). Для обеспечения нормальной работы станков регулярно проводят проверку натяжения юшновидных ремней с помощью приспособления, представленного на рис. 2. Планка 1 накладывается на ветви ремня. К рукоятке 4 прикладывается сила Q, сжимающая тарированную пружину 5, которая перемодает  Рис. I. Динамометрический ключ ДК-25: J - хвостовик лля сменной головки; 2 - торсионная часть; 5 - корпус; 4 - пидикатор; Jповоротный диск для установки стрелки индикатора на нуль

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |