|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

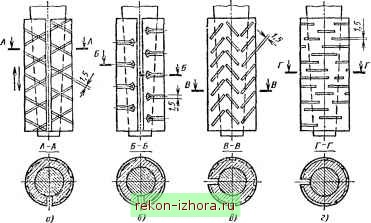

Промышленность Ижоры --> Инструмент обработки поверхностей  Рис. 1. Притиры для доводки цилиндрических отверстии в виде стержней с канавками: а -двойными; б - экецеитриковыми; в - елочкой ; г - расположенными в шахматном порядке тем более жесткие требования предъявляются к инструменту. Основные правила эксплуатации притиров следующие: устанавливая притиры па станок или па оправку пе следует применять больщую силу зажима, так как это может вызвать деформацию притира, снизить его точность и вызвать появление трещин; щероховатость рабочей части притира должна быть лшпь на один-два квалитета ниже щероховатости, которая должна быть достигнута па данной операции; парущение этого правила приводит к браку в работе; после каждой операции рекомендуется удалять обработанную абразивную смесь с притира, так как это позволяет избавиться от глубоких царапин-рисок па обрабатываемой поверхности; па рабочих местах и в кладовой притиры следует укладывать и хранить в специальной таре. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КАЛИБРОВ Калибры-пробки и калибры-кольца для проверки цилиндрических, конических, резьбовых наружных и внутренних поверхностей изготовляют в основном из легированных термообра- ботанных сталей, твердость которых составляет НЯС,56,1-61. Погрешность их изготовления должна быть равна нескольким микронам, а шероховатость Яа = 0,02-;-0,16 мкм. Малый допуск на калибрах обусловлен современными требованиями взаимозаменяемости деталей. Для увеличения срока эксплуатации гладких и резьбовых калибров их изготовляют из твердого сплава, из безвольфрамового твердого сплава и минералокерамики. Износостойкость этих калибров значительно выше, чем у кагшбров из термически обработанной стали. Но иногда на производстве проявление магнитных свойств сталей и твердых сплавов, из которых изготовлены калибры, недопустимо. В этих случаях применяют калибры из немагнитной коррозионно-стойкой стали, твердость и стойкость которых в несколько раз меньше, чем у калибров, изготовленных из термообработанной легированной стали. Комплект гладких или резьбовых калибров для проверки наружных или внутренних поверхностей состоит из двух штук - проходного и непроходного. Резьба на кольцах-калибрах малого диаметра (до 30 мм), изготовленных из стали, обычно нарезается комплектом метчиков, состоящим из четырех штук; эти метчики имеют разницу по среднему диаметру 0,05 мм. После термической и окончательных операций (токарной, шлифовальной и слесарной) резьбовые кольца-кагшбры доводятся по всем параметрам, т.е. по точности наружного, среднего и внутреннего диаметров резьбы, шагу, углу профиля резьбы и шероховатости поверхностей с помощью комплекта притиров, также состоящего из четырех штук. Резьба на кольцах-калибрах, изготовленных из твердых и безвольфрамовых сплавов, а также из минералокерамики, предварительно нарезается резцом на токарном станке с последующей обязательной доводкой, так как эти сплавы дают усадку по всем размерам после термообработки. Гладкие калибры из пластифицированного твердого сгиава отличаются большой износостойкостью. Заготовки из пластифицированного твердого сплава ВКЗМ или ВК6М, имеющие форму тюбика или диска, зажимают в разжимное кольцо в патроне токарного станка и производят их обработку острозато-ченными и доведенньпу(и резцами из твердого сплава Т15К6. Сверлить их можно обычными быстрорежущими сверлами, меняя их по мере затупления. Обработку заготовок следует вести при частоте вращения щпинделя 1000-1600 об/мин. При правильной заточке резца пластифицированный сплав обрабатывается легко, стружка образуется сливная, а обработанная поверхность получается чистой и блестящей. Каждая партия пластифицированного сплава имеет при дальнейшем спекании свою степень усадки. Коэффициент усадки обычно колеблется в пределах 1,23-1,28. После спекания гладкие калибры-пробки, калибры-кольца или специальные установочные кольца шлифуют с припуском на доводку 0,015-0,025 мм. Доводку производят притиром, шаржированным алмазной пастой и зажатым в обойму с поджимающими винтами. Технология изготовления резьбовых калибров-пробок из твердого сплава заключается в следующем: не подвергнутую термообработке заготовку из пластифицированного твердого сплава ВК6М закрепляют в разжимном кольце; затем подрезают ее торец, сверлят и растачивают отверстие. После этого заготовку надевают на центровую оправку с прижимной гайкой. На оправке протачивают наружную поверхность заготовки и снимают фаски резцами из сплава Т15К6, имеющими передний и задние углы, равные 12°. Наружная резьба шлифуется на резьбошлифовальном станке при окружной скорости шлифовального круга 45 м/с и частоте вращения детали 4 об/мин. Нарезать резьбу на сыром пластификате шлифовальным кругом можно только при условии, что этот круг будет сухим и непромасленным. Для удаления налипших частичек пластификата на шлифовальный круг и предохранения его от засаливания пользуются капроновой щеткой, установленной на противоположной стороне круга. После нарезания резьбы на калибре выбираются заходы до полного профиля резьбы с двух сторон. Все размеры пластифицированной заготовки резьбового калибра необходимо умножить на коэффициент усадки (Ку), который имеется в паспорте каждой партии твердого сплава. Пример. Обработать резьбовой калибр М20х1,5 с коэффициентом усадки Ку = 1,27. Чтобы получить нужные размеры на калибре с припуском под шлифование и доводку, необходимо иметь наружный диаметр 20,3-1,27 = 25,78 мм; средний диаметр 19,4-1,27 = 24,64 мм; шаг резьбы 1,5-1,27 = 1,905 мм. Шаг резьбы калибра на сыром пластификаторе из сплавов

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |