|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

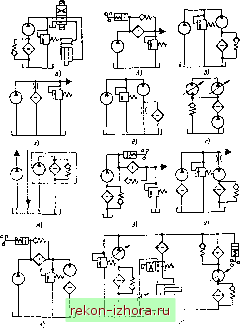

Промышленность Ижоры --> Станочные гидроприводы  Рис. 7.22. Типовая конструкция шпиндельного узла токарного станка на гидростатических опорах Расчет дросселей производят, исходя из расхода Q/4 и перепада давлений р - р, по формулам (10.3 или 10.4). Для упорных подшипников (рис. 7.21, б) расход (л/мин) 6=0,377-10 4 Рн6(/г. + R4) V( 2- 1) где 6о - осевой зазор, мкм (при условии - Осевая жесткость (Н/мкм) вблизи симметричного положения Со=0,236 In л4/л3 In Ri/Rt Расчет Плоских гидростатических направляющих (рис. 7.21, в) можно производить по формуле (10.2) утечки через плоскую щель. В типовой конструкции шпиндельного узла токарного станка (рис. 7.22) [2] шпиндель и рабочие втулки выполнены из закаленной стали, а осевой подшипник образован буртом шириной I. Прн скоростях относительного скольжения до 20 - 30 м/с целесообразно уменьшать осевые размеры L = =(0,5-=-0,6)D и г, = (0,04-=-0,05)D с целью сокращения потерь мощности на вязкое трение. I ГЛАВА 8 ВСПОМОГАТЕЛЬНЫЕ ЭЛЕМЕНТЫ ГИДРОПРИВОДОВ 8.1. УСТРОЙСТВА ДЛЯ ОЧИСТКИ МАСЛА При соблюдении необходимых требований к чистоте гидросистемы удается повысить надежность гидроприводов и уменьшить эксплуатационные расходы в среднем на 50 %. Повышение тонкости фильтрации рабочей жидкости в гидросистеме с 25 до 5 мкм увеличивает ресурс насосов в 10 раз и гидроаппаратуры - в 5 - 7 раз. Однако фильтрация (или другие средства очистки) обеспечивает наибольший эффект лишь при комплексном соблюдении требований по типам применяемых масел, правилам их хранения и транспортирования, качеству очистки и герметизации гидросистем, регламентам их эксплуатации [13]. Решение о замене масла должно приниматься на основе анализа его физико-механических характеристик и степени загрязненности механическими примесями. В соответствии с регламента.ми обслуживания (см., например, табл. 11.1) анализ масла ре-ко.мендуется проводить через каждые 720 - 960 ч работы оборудования. Критерии предельного состояния масла указаны на с. 14. Для количественной оценки уровня загрязнения применяются приборы, указанные в разд. 11.4, причем отбор проб производится из работающей не менее 15 мин гидросистемы (пробоотборники размеща-кугся в участках шдросистемы с турбулентным режимом течения рабочей жидкости). Для предварительной оценки может применяться метод, при которо.м на белую бумагу с хорошим слагопоглощением наносится несколько капель масла из работающего гидропривода. При свеже.м масле образуется светлое желтое пятно, а по .мере загрязнения масла цвет пятна становится более темным, причем на бумаге хорошо видны частицы грязи. Содержание воды .может оцениваться по результатам кипячения пробы (если мутное масло становится прозрачным, значит и.мсется вода и использование масла недопустимо). В зависимости от условий эксплуатации и качества масла его долговечность колеблется в пределах 0,5 - 20 тыс. ч [13]. Перегрев масла сверх бОС и присутствие влаги активизируют окислительные процессы, в результате которых выделяются смолы и лаки, вызывающие засорение малых отверстий и залипание подвижных частей гидроагрегатов. Отработанное масло может использоваться повторно, если после регенерации количество влаги и механических примесей находится в пределах, допустимых для свежего масла, изменение вязкости при 50°С не превышает -f 2,4 ммс (сСт), кислотного числа --10 % и зольности +0,01 %. Фильтры обеспечивают в процессе эксплуатации гидропривода необходимую чистоту масла, работая в режимах полнопоточной (рис. 8.1, а - в) или пропорциональной (г - ж) фильтрации во всасывающей, напорной или сливной линиях гидросистемы. Фильтры могут оснащаться средствами визуальной И.ТИ электрической и.чдикацни загрязненности, а также перепускны.м клапаном. Наличие поатедиего позволяет защитить фильтроэлемент от разрушения, однако часто приводит к опасному заблуждению - уверенности эксплуатационников в чистоте гидросистемы в то время, как фильтр практически не работает. Поскольку фильтр эффективно .защцщает лишь элемент гидросистемы, установленный непосредственно после него (остальные элементы защищены частично), схемы фильтрации обычно содержат комбинацию фильтров, устанавливаемых на разных линиях гидросистемы: всасывающей н напорной (рис. 8.1, зу, всасывающей и ативной {и); напорной и слнвпой (к); всасывающей, напорной и сливной (л). Рекомендуемая пропускная способность П0ЛНОП0ТОЧ111.1Х напорных и счивных фильтров - ие менее !/3 объема гидробака в минуту. Когда через фильтр мо;кет проходить дополн;!те.тьимГ поточ час.!.; ,;13 акк>- i 1 I 4 - i мулятора, при работе дифференциального цилиндра и т. п.), пропускная способность должна соответственно упеличиваться. Различают абсолютную и номинальную тонкости фильтрации. Первая характеризует минимальный размер загрязняющих частиц, полностью задерживаемых фильтром, а вторая - размер частиц, задерживаемых на 90 %. В отечественной практике фильтры оцениваются лишь по номинальной тонкости фильтрации. Очистительные устройства характеризуются также коэффициентом очистки Х=(1-П2/п,)100%, где п П2 - число частиц заданного размера i соответственно до и после очистительного устройства. Требованиями к чистоте масла устанавливается либо номииальиая тонкость фильтрации, либо класс чистоты жидкости (табл. 8.1). Из-за отсутствия связи между номинальной тонкостью фильтрации и хлассом чистоты жидкости, а также трудности определения класса чистоты, иа практике для выбора фильтра обычно пользуются показате-  10° высота всасыва-,. 1ИС. 8.1. CxCfU УС!.1ЧОПЧМ р Л МП .4 где Др, - потери давления иа прямых участках всасывающей линии, МПа; Др - по- 1 терн давлеиич в местных сопротивлениях [см. фор.мулу (10.54)], МПа; Дрз - потери давления на фильтре, МПа; 7 - удельный вес жидкости, Н/л ния, м(зиак --, если насос расположен над бако.м). Фильтры приемные (сетчатые) по ОСТ2 С41-2 - 80 (рис. 8.2) монтируются непосредственно иа нижнем конце всасывающей трубы насоса (возможна параллельная установка нескольких фильтров). Ряс. 8.2. Конструкщ1я приемного (сетчатого; фильтра по ост; Г.-2 - 8)  лем номинальной тонкости фильтрации. Классы чистоты масла для различных узлов v гидропривода приведены в табл. 8.2. Уровень загрязнения масла [6] в гидроси- >*-стемах при полнопоточной фильтрации за- * внсит от характеристик фильтра и давле- , ния, развиваемого насосом (табл. 8.3). Приемные (всасывающие) фильтры, работающие, как правило, в режиме полнопоточной фильтрации, предотвращают попадание в насос сравнитель- f, но крупных частиц, а в остальные элементы гидросистемы - более мелких частиц - 4 продуктов разрушения частиц в насосе или Z. в других узлах гидропривода. Поскольку Ч-приемные фильтры ухудшают условия вса-сываиия иасосов, перепад давлений иа фильтроэлемеате ие должен превышать 0,018 - 0,02 МПа. Предпочтительно использование приемных фильтров типа f ФВСМ с указателем загрязненности (тонко-сть фильтрации 80 мк.м). > Для обеспечения безкавитациоииой ра--боты насоса необходимо соблюдать условие . , д/71 + Ар2 + Арз±- <0,02 МПа, М,

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |