|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

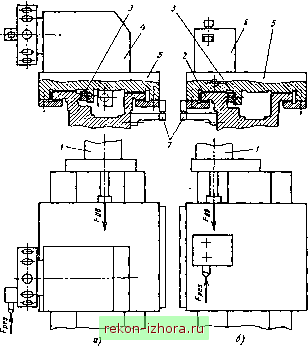

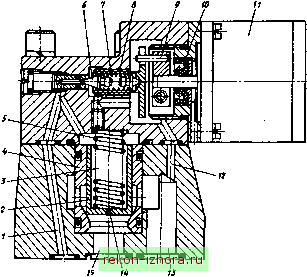

Промышленность Ижоры --> Станочные гидроприводы рис. 6.37, а), мм; Лр - перепад давлений, необходимый для перемещения рабочего органа, МПа (учитывает силу трения в направляющих и гидродвигателе, а также усилия, возникающие из-за ошибок их относительного расположения; величина Лр уменьшается с ростом площади поршня гидроцилиндра или рабочего объема гидромотора); К - коэффициент усиления УЧПУ в нейтральном положении золотника узла управления (отношение количества импульсов ШД к числу из.мерительиых шагов ДОС); 6 - дискретность перемещения, мкм. Тип направляющих выбирают в зависимости от требуемой точности оборудования. Для прецизионных станков наилучшие результаты достигаются в случае использования гидро- или аэростатических направляющих, которые обеспечивают высокую точность траектории (погрешность ие более 10 % от погрешности изготовления направляющих). Направляющие этих типов характеризуются практически отсутствием силы трения при скорости, близкой к нулевой, и ее ростом с увеличением скорости, высоким внутренним демпфированием, стыковой жесткостью 200 Н/мкм и выше, отсутствием зазора и безызиосиостью. Однако из-за сложности сбора масла, особенно в плоских гидростатических направляющих, где затруднено использование пневматических затворов, предпочитают применять направляющие качения, если требования размерной точности ие превышают ± (1 - 5) мкм и требуемая точность траектории составляет 3 мкм иа длине 100 - 300 мм. К существенным недостаткам направляющих качения относятся потеря первоначальной точности и сравнительно низкая демпфирующая способность. Широкое распространение получают пластмассовые направляющие с применением наклеенной ленты из иаполиеииого фторопласта (коэффициент трения = =0,08) или компаунда, иаиесеииого слоем толщиной 1 - 1,5 мм, в сочетании с аити-скачковыми маслами типов ИНСп-12, ИНСп-20, ИНСп-45, ИНСп-65, ИНСп-110 или ИГНСп-20, ИГНСп-40 (р = 0,09-=-0,11). Основной сложностью при использовании пластмассовых направляющих является устранение зазора и повышение жесткости стыка, а также обеспечение стабильности размера в направлении, нормальном плоскости направляющей. Прн необходимости достижения точности траектории до 1 мкм иа длине 300 м.м можно применять металлические направляющие с аитискачковыми маслами (Р = 0,12) или направляющие из специальных твердых металлов с низким коэффициентом трения (Pj = 0,005). Поверхности металлических ьагравляющих должны обрабатываться так, чтобы следы обработки ие совпадали с направлением перемещения (например, шлифоваться торцом шлифовального круга). После шлифования может применяться виброиакатываиие, дополнительно упрочняющее поверхностный слой металла. Для гидро- или аэростатических направляющих наиболее технологичная форма - круглые скалки (возможно в сочетании с плоской направляющей). Для направляющих качения обычно применяется плоская форма прямоугольного сечения. Форма направляющих смешанного трения (в том числе пластмассовых) зависит от конкретных условий производства. Призматическая направляющая треугольного сечения в сочетании с прямоугольной плоской обеспечивает наилучшие условия базирования без зазора, однако весьма трудоемка и в ряде случаев затрудняет обеспечение горизонтального положения зеркала стола, кроме того, коэффициент треиия возрастает в среднем иа 20 %. При применении плоских направляющих прямоугольного сечения возникают трудности в обеспечении безза-зориого соединения и отсутствия заклинивания иа всей длине хода. В случае, если вес подвижного узла значительно превышает силу резания, возможно применение незамкнутых направляющих. При проектировании металлообрабатывающего оборудования следует учитывать, что направляющие обычно совмещают функции ситовых и метрологических баз, поэтому расположение ДОС, точек приложения движущих сил и сил сопротивления следует максимально приближать к базовой направляющей. На рис. 6.51 показаны два варианта конструкции каретки токарного станка. Замена револьверной головки жесткой резцедержкой, совмещение в одной плоскости сил движущей F, и резания F, расположение ДОС вблизи базовой направляющей и вершины резца близко к центру поворота каретки позволили в варианте, показанном на рис. 6.51, б, увеличить статическую жесткость иа инструменте с 50 до 3000 Н/мкм и вдвое снизить ошибку позиционирования.  Рис 6.51. Нерекомендуемый (а) и рекомендуемый (б) варианты конструкции каретки токарного станка: 1 - гидроцилиндр; 2 - базовая направляющая; ? - клин; 4 - револьверная головка; 5 - каретка; 6 - реэцедержка; 7 - линейный датчик обратной связи 6.6. ГИДРОАППАРАТУРА С ЦИФРОВЫМ УПРАВЛЕНИЕМ В аппаратах с цифровым управлением перемещение запорио-регулирующего элемента осуществляется маломощным шаговым двигателем через винтовую передачу. Уступая пропорциональным аппаратам в быстродействии, цифровые клапаны и дроссели значительно более надежны и стабильны в работе, поскольку в иих практически полиостью отсутствует тепловой дрейф, обеспечены большие запасы по тяговому усилию. В ЭНИМСе разработана система управления цифровыми гидроаппаратами иепос-редствеиио от силовых выходов программируемого контроллера типа Цикл-1 . По- А. с. 1753063 СССР, МКИ F 15 В 9/03. Способ управления шаговым двигателем перемещения за-порно-регулирующих элементов гидравлической, пневматической и смазочной аппаратуры и устройство для его осуществления. скольку программируемые контроллеры применяются иа подавляющем большинстве металлорежущих станков и автоматических линий и обычно имеют оп-ре деле иную избыточность по количеству силовых выходов, появляется возможность программного управления гидроаппаратами практически без усложнения электроавтоматики стайка или использования специального УЧПУ. Предохранительный клапан МКПВЦ-10/ЗС21 (рис. 6.52) разработай иа базе клапанов МКПВ-10/ЗС (см. рис. 5.7). Масло из иапориой линии гидросистемы через отверстие 15 подводится под нижний торец клапана 2, прижатого пружиной 5 к седлу гильзы 4. Через малое отверстие 14 масло поступаете иадклапанную полость 3, откуда подводится к отверстию управления / и серво-клапаиу управляющей ступени. Постедиий содержит запорио-регулирующий элемент (коиус) б, пружину 7 и виит 8, связанный хомутиком 9 с шаговым двигателем . Пока давление в отверстии 15 ие превышает давления настройки сервоклапаиа, давление в иадклапаииой полости 3 равно давлению в отверстии 15, и клапаи 2 пружиной 5 прижимается к седлу гильзы 4, разъединяя отверстие 15 и сливиое отверстие 13. При увеличении давления сверх устаиовлеииого при настройке сервоклапаиа появляется управляющий поток масла (-1 л/мии) из отверстия 15 через малое отверстие 14 в иадклапанную полость 3 и  Рис. 6.52. Конструкция предохранительного клапана МКПВЦ-10/ЗС21 далее через запорно-регулирующий элемент 6 и канал 12 - в сливное отверстие 13. Из-за потерь давления в малом отверстии 14 давление в надклапанной полости 3 понижается по сравнени!о с давлением в отверстии 15, и клапан 2 поднимается вверх, перепуская масло из отверстия 15 в отверстие 13. При соединении отверстия управления / со сливной линией происходит разгрузка гидросистемы. Уплотнение вала ШД осуществляется манжетой 10. Основные параметры клапана Диаметр условного прохода, мм---- 10 Максимальное давление, МПа..... 10 Номинальный расход, л/мин...... 40 Давление разгрузки, МПа........ 0,3 Изменение давления настройки при изменении расхода от 1,5 до 40 л/мин, МПа, не более.................. 0,5 Время регулирования, с, не более .. 1 Тип шагового электродвигателя ... ДШИ-200- Типовая осциллогр?мма изменения давления показана на рис. 6.53, габаритные и присоединительные размеры - на рис. 6.54. Регулятор расхода МЦПГ55-22М (рис 6.55) разработан на базе серийно выпускаемого аппарата МПГ55-22М. Угловое смещение вала шагового двигателя через поводковую муфту 10 передается на валик 9, поворачивающий винт 7. Последний перемещается в осевом направлении вместе с прижатым к нему пружиной 5 дросселем 6, изменяющим проходное сечение дросселирующей щели 16, расположенной в гильзе 14. юмпа 1НПа

Рис. 6.53. Типовая осциллограмма изменения давления

|

|||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |