|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

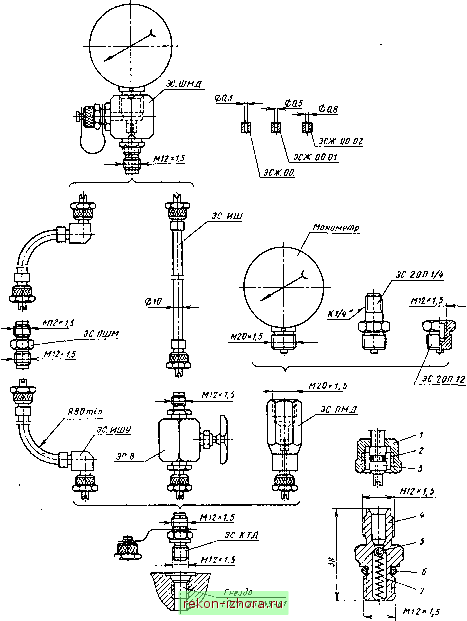

Промышленность Ижоры --> Станочные гидроприводы стью включения распределителей, надежность блокировок, окончательно регулируются и уточняются время каждого перехода, величины ходов, характер динамических процессов. 13. Если при наладке установлено, что средний уровень звука 85 дБА, допустимый в соответствии с ГОСТ 12.1.003 - 83 для постоянных рабочих мест в производственных помещениях, превышен, необходимо принять меры к снижению шума. Прежде всего следует обратить вни.мание на качество насоса и наличие воздуха в гидросистеме. Рекомендуется также виброизолиро-вать насосный агрегат на баке; установить насос на виброизолирующем фланце, связав его с электродвигателем с помощью зубчатой муфты с эластичной оболочкой и с гидросистемой - гибкими рукавами; сократить длину трубопроводов и закрепить их скобами через упругие прокладки; применить малотрубные методы монтажа гидроаппаратуры; установить аккумуляторы или другие гасители пульсаций давления; на основе анализа частот собственных и возмущающих колебаний исключить резонансные явления (основная частота пульсаций пластинчатого насоса / = nz/60, Гц, где п - частота вращения, об/мин; z - количество пластин, обычно 12); использовать звукопоглощающие кожухи. 14. После работы гидропривода в автоматическом цикле в течение 2 - 4 ч определить установившуюся те.мпературу масла в баке, которая не дотжна превышать 55 °С. Превышение установившейся температуры масла в баке над температурой окружающей среды рассчитывается по формуле (10.48). При наличии перегрева следует прежде всего уменьшить потери мощности в гидроприводе (проверить действие устройств разгрузки, устранить чрезмерные запасы по давлению и расходу), а затем обратить внимание на функционирование маслоохладителей (наличие потока охлаждающего в.оздуха в воздушных или воды в водяных теплообменниках; количество масла, проходящее через теплообменник; исправность терморегуляторов и правильность их регулировки). Для определения возможных перетечек в гидросистеме, приводящих к росту эпергетнчески.х потерь, целесообразно по возможности проверить расход масла через дренажную и слпвную линии при неподвижных гидродвнгателях. Еати принятые меры не дают желаемого ре.-5ультата, необ\1>димо изменить конст- рукцию гидропривода (перейти от дроссельного регулирования к объемно.му, увеличить вместимость бака, установить аккумулятор с целью снижениг подачи насоса). Следует по.мнить, что нормальный тепловой режим гарантируется лишь при строгом соблюдении рекомендаций завода-изготовителя по типу применяемых масел. 15. Наладить систему фильтрации. При первоначальном запуске гидропривода после нескольких часов его эксплуатации проверить степень загрязнения фильтров и при необходимости очистить или заменить фильтроэлементы. Для щелезых фильтров по ГОСТ 21329 - 75 достаточно повернуть рукоятку при остановленном гидроприводе и периодически сливать шлам из отстойника, но эти фильтры производят весьма грубую очистку (не менее 80 мкм) и не обеспечивают надежной защиты гидросистемы. Современные напорные фильтры имеют тонкость фильтрации до 5 - 25 мкм, оснащаются визуальными и электрическими индикаторами засорения и перепускными клапанами. Последние защищают от разрушения фильтроэлемент, однако в ряде случаев (особенно при отказе индикатора) допускают попадание в гидросистему загрязненного масла. Вот почему для защиты наиболее ответственных узлов (например, дросселирующих гидрораспределителей) применяют напорные фильтры без перепускного клапана с фильтроэлементом, выдерживающим перепад давлений, равный рабочему давлению в тдроприводе. В последнее время получают развитие напорные фильтры с двухступенчатым электри-чески.м индикатором засорения (например, встраиваемые фильтры ФВ), дающие наладчику определенный резерв времени для за.мены фильтроэлемента без простоя станка. При работе идрофицированного оборудования с исправной системой фильтрации в гидроприводе устанавливается определенный баланс загрязнений, приче.м класс чистоты рабочей жидкости по ГОСТ 17216 -71 должен соответствовать указанному в руководстве. Следует иметь в виду, что каждая заливка рабочей жидкости приводит к внесению дополнительных за-грязненпй, 11о.этому чистота гидросистемы в.заимосвязана с ее герметичностью. Периодический ангыиз загрязняющих ч,1стиц является хорошим диагностическим параметром состояния гидропривода (рост кол .шест ва металличесчич члст чз ; сз .-иг- регатов свидетельствует о прогрессирующем износе). В процессе эксплуатации гидропривода рабочая жидкость постепенно теряет свои физико-химические свойства. Изменение вязкости вызывает ухудшение смазывающих свойств, понижение КПД гидропривода, появление утечек. Рост кислотного числа приводит к выделению смолистых отложений иа поверхности деталей, увеличивающих опасность заклинивания. Наличие воды вызывает коррозию, ухудшает смазывающую способность, на деталях появляется студенистая пленка. Изменение плогно-сти приводит к кавитации, снижению КПД, пенообразованию. Действующи.ми норматива.ми устанавливается предельное состояние масел, по достижении которого масла подлежат регенерации или замене (см. разд. 1.2). 16. Тщательно устранить наружные утечки. При запуске и эксплуатации гидрофицированного оборудования серьезные затруднения у наладчиков вызывает локализация неисправностей, требующая творческого анализа принципиальной гидросхемы. К сожалению, в руководствах отечественных станков практически отсутствуют описания дефектов гидропривода. Вместе с тем, известны примеры успешной эксллуатацин сложнейших токарных автоматов фирмы Churchill (Великобритания), в руководстве которых вообще отсутствовала гидросхема, а 40 его листов посвящены детальнейшим указаниям, что делать при то.м или ином отказе (в гидросисте.ме хорошо индексированы все точки установки контрольных манометров, электромагниты, ре1улировоч-ные средства, трубопроводы). Чаще всего неисправность выражается з понижении давления маета, поступающего к гидродвигателю. Причин может быть три: уменьшение потока в напорной линии, уменьшение сопрогтления на нуги этого потока в сшиную линию или увеличение сопротивления на пути к гидродвигателю. Контроль давлений в различных точках гидросистемы позволяет сделать определенные выводы. Если д:1влен!1е в на;1орной линии нормальное, дефект следует .icx:iib а ЛИ11ИИ по.тключеняя ппродпи!Л :e.:.-i fnro верить срабатывание гндрсраспре le.in геля, исправность редукцмонною ;..ku;:im..i. .тросселч чли с;1м;П!11 нлр-двиЕ иел , , ,... .i ;;o:n\ ,<e);i:(:e -.гре.ч ie nrji -j i;- - . тельном клапане или регуляторе насоса. В последнем случае следует ослаблять регулировочный винт до тех пор, пока давление не уменьшится еще больше и после некоторой выдержки (промывка клапана потоко.м масла) попытаться установить нормальное давление. Если это не удается и поток через клапан отсутствует, .можно сделать вывод о неисправности насоса или наличии перетечек из напорной линии в сливную. Анализ последней версии следует проводить, отключая отдельные участки гидросистемы. Для измерения давления (с помощью манометров или датчиков) в различных точках работающей гидросистемы, выпуска воздуха и отбора проб масла для анализа удобно использовать разработанную ВНИИ-Гидроприводом систе.му элементов сопряжения типа ЭС(рис. 11.2). Контрольная точка давления ЭС.КТД содержит штуцер 4, шарик 5 с пружиной 7 и уплотнительное кольцо 6. При подключении других элементов штырь 3 с уплотнительным кольцом 2 входит в отверстие штуцера 4 и крепится гайкой I. При полной затяжке гайки штырь своим шлицевым концом отжимает шарик 5 от седла, соединяя гидросистему с конт-рольны.м прибором. К элементам ЭС.КТД могут подключаться прямые (ЭС.ИШ) или угловые (ЭС.ИШУ) пласт.массовые измерительные шланги длиной 0,5; 1 или 2 м (длина указывается посте обозначения, например ЭС.ИШУ.05), вентили ЭС.В или прямые муфты датчика ЭС.ПМД, которые в свою очередь .могут соединяться с .манометром или датчиком с помощью переходников ЭС.20П1/4 или ЭС.20П12. Шланги могут соединяться друг с другом через муфту ЭС.ПШМ и с манометром (датчиком) - через шланговую муфту датчика ЭС.Д/Л/Д. В элементы ЭС.ШМД и ЭС.ПМД могут устанавливаться жиклеры ЭСЖ. Перспективно использование гидротестеров - портативных приборов, позволяющих контролировать давлениг и температуру (или разность давлений и темперагур в двух пчках гидросистемы), пиковое давление, расход и частоту вращения. Возможна также установка диагностических датчиков (давлеир.я, те%шературь, уровня, сте-пеки ласоренн:-! фн.!ьгромемента, расхода, i;t6p.i.uiiH л т. м.) непосредственно на птдро-<.(,руло.!ап;1ч с вЕндртей ннформаияи на Iричесхчи дисплей, а так;-ке миниатюрных евеюдиздов непосредственно на элек-1 -ivt.r ;iT>i p.i4iii)e.i...tH ,e-ieit с це.1ью ннди-  Защитный J Рис. 11.2. Ко!1стр>кц11я и р.13меры элеменгой сопряжен.н тмга ЗС

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |